Diagnóstico de maquinaria

Las partes móviles de cualquier máquina rotativa pueden llegar a producir vibraciones molestas que, en última instancia, causan averías derivadas de las tolerancias de producción y montaje, el desgaste y la variación de cargas.

Ask an ExpertLas partes móviles de cualquier máquina rotativa pueden llegar a producir vibraciones molestas que, en última instancia, causan averías derivadas de las tolerancias de producción y montaje, el desgaste y la variación de cargas.

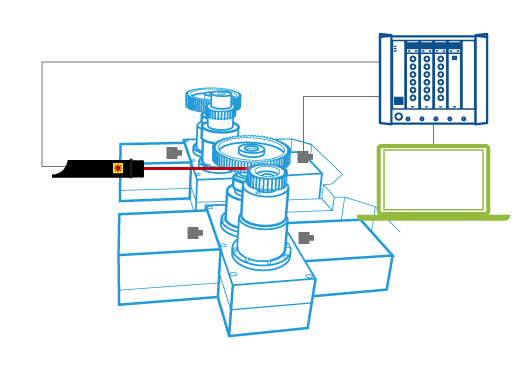

Existen distintas técnicas de diagnóstico que emplean medidas de vibraciones como indicadores, mediante las cuales es posible determinar la causa raíz del deterioro de una máquina y planificar medidas correctivas. Se trata de técnicas de diagnóstico extremadamente eficaces porque emplean de forma directa la información que contiene el patrón de vibraciones de la máquina. Este patrón —o firma— se obtiene mediante un análisis de frecuencia y tiempo de la señal de vibración, empleando un sensor que se fija a la superficie de la máquina o se coloca en su interior. Ayuda a encontrar solución a problemas dinámicos del rotor, problemas de deterioro de componentes giratorios y deficiencias estructurales.

Sistema recomendado

Lleve el sonido y la vibración a un nivel superior. ¡Cree hoy su cuenta en la Biblioteca de Conocimientos!