自動車部品の製造ライン検査

自動車部品の製造プロセスで品質解析および振動製品検査を統合することは、生産性を最大限にし、費用対効果を高め、パワートレイン全体の品質や客先要件を確実なものにします。

生産ラインのプロセスで音響品質解析と振動検査を統合するアプローチは、全ての種類の機械的なアッセンブリーに対して、迅速で信頼性が高く、完全なノイズ、振動、ハーシュネス(NVH)検査が実行できます。パワートレインラインでの総合試験を実施するうえでは、生産ラインのエンドでのギア単体の合否検査からトランスミッションの組立後の検査及びエンジンの組立後の検査が必要となります。また、その検査システムは、テストスタンドでの検査データの相関のため、完成車両での車室内計測も含むべきです。生産ラインのそれぞれのステージでのデータを保存するシステムは、ノイズや振動及び耐久に対する問題のデータを追跡して原因追及ができ、それらの撲滅や対策検討に役立ちます。これにより、最終的には、製品の生産性を高め、より高い費用対効果へ導きます。

DISCOM NVH解析システムは、エンドオブラインの走行状態を模擬するテストベンチで採用され、検査します。検査システムは、短時間(それぞれのテストのスタートまで時間)で実施でき、製造生産ラインでの品質保証用として最適化されています。対象としては、下記を含みます。

- ギア検査

- トランスミッション(AT, CVT, マニュアル, DCT)、アクスル及びトランスファーケースのギアボックス検査

- テーパー・ローラーベアリング解析

- 燃焼エンジン解析 - ホット及びコールド

- E-Drive及びハイブリッド、電気モーター用トランスミッション解析

- テストスタンドと完成車両の車室性能との相関

ギア製造は、生産台数が多く、アッセンブリーへ組み込む前の不具合品を検査しますが、部品自体の費用的が安価なため融解し再製造するケースが多いです。このシナリオの場合の最良の検査は、自動合否判定をし、次の生産ラインへ流すギア、再加工するギア、融解し再製造するギアを判別します。将来的な不具合を削減するため、不具合に関して記録したデータから傾向やパターンを定義し、加工機の摩耗パターンの予測を精緻化します。最終的な目標としては、テストスタンド及び製造ラインでの不具合を最小限にします。

システム提案

ギア用DISCOM異音振動解析は、ギアのエンドオブライン検査用です。このシステムは、生産ラインの要求に依存し、シングルもしくはダブル・フランク検査が実施でき、打痕、表面波打ち、表面粗さやジオメトリーに起因した問題等を検知します。ギア用DISCOM異音振動解析は、DISCOM NVH解析システムの一部で、検出器、データ収集ハードウェア、データ解析用PCソフトウェア、データ管理が含まれています。このシステムは、多くの場合、NVH以外のパラメーターの範囲もテストされる大規模なテストスタンド用に構築されています。計測データは、データベースに保存され、解析及びトレーサビリティ用とし使用できます。

Related products

トランスミッションは、さまざまな回転体(ギア)や噛み合うパーツから構成されている複雑なアッセンブリーです。時間や原材料費を考えると、不具合検知後に廃棄するには高価すぎます。検査により、その不具合やその原因に対しての詳細な情報を提供し、不具合の修復が必要です。トランスミッションはさまざまな回転パーツから構成されているため、検査システムは不具合の原因を明確に判別するために個々のコンポーネントへ分離ができる機能が必須になります。不具合が把握/理解ができれば、その問題の原因追及を実施し、理想的には撲滅できます。

システム提案

アクスル、ギアボックス及びトランスミッション用DISCOM異音振動解析は、アクスル、ギアボックス及びトランスミッションのエンドオブラインで音響を短時間サイクルで評価する品質保証システムです。システムは、個々のパーツの信号を同定するために、周期的信号(次数同期リサンプリング)を活用した解析方法を採用しています。これにより、内部の異音及び振動ソースは、不具合の性質を同定/解析し、位置を判定します。全てのデータは、解析結果と共にデータベースに保存され、傾向の予測及び同定と原因の撲滅のため、テスト・パラメーターを継続して精緻化します。

トランスミッション、ギアボックス及びアクスル用DISCOM異音振動システムは、DISCOM NVH解析の一部で、データ収集ハードウェア、関連している情報のデータベース及び不具合を同定/撲滅するための解析ソフトウェア・ツールから構成されています。

Related products

Related infomration

エンジン製造ラインでは不具合を見過ごした場合、多大なコストの発生、耐久性の損失、顧客の受け入れに大きな影響を与えるなど、シンプルな合否判定結果では不十分です。検査システムは、問題の原因をピンポイントで突き止め、個々のパーツに分解する機能が必須です。不具合に起因しているコンポーネントの原因を撲滅することに導くすべてのデータは、時間及び費用を削減し、製品自体の評価を高めます。

システム提案

エンジン検査用DISCOM異音解析は、エンジンのエンドオブラインで、短時間に実施可能な音響異音解析品質保証システムです。DISCOM NVH解析システムの一部で、データ及び解析の保存のためのデータベースと問題の同定/撲滅するためのデータ収集ハードウェア、ソフトウェア解析ツールから構成されています。

システムは、個々のエンジン・パーツの信号へ同定するために、周期的信号(次数同期リサンプリング)を活用した解析方法を採用しています。これにより、内部の異音及び振動ソースは、不具合の性質を同定/解析し、位置を判定します。データは、データベースに保存され、解析や継続的な試験パラーメーターの精緻化、傾向の予測や同定、原因追及や撲滅の為に使用できます。

Related products

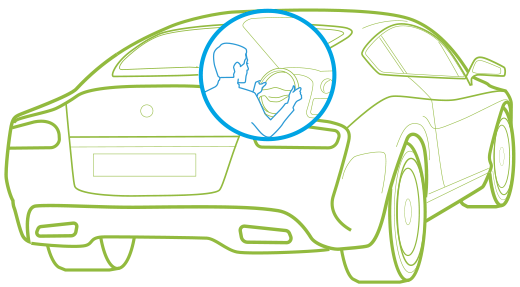

コンポーネントやアッセンブリーが製造ラインから搬出された後は、車両に組付けられ、車両として評価しますが、その時にテストスタンドと実車両の内装音との相関を確認します。車両のある特定の速度とトルクの組み合わせは、ギア、トランスミッション及びエンジンに影響を与え、エンジン及びトランスミッションから車室内への伝達経路は多数存在します。車両での計測は、伝達経路により強調される箇所、マスクされる箇所の周波数バンドの同定の手助けとなります。一度、問題エリアが同定されれば、ギア、トランスミッションやエンジンが、車両状態で不具合を発生しないように、コンポーネントやアッセンブリー状態の検査用テストスタンドの関連性のある許容パラメーターを調整することが可能です。

システム提案

DISCOMモバイルは、ポータブル音響計測用ユニバーサル計測/解析システムです。このシステムは、4つのマイクロフォン、1つの加速度ピックアップ、フロントエンド・データ収集サブシステム及びデータ解析用DISCOMモバイル・ソフトウェアがインストールされたラップトップPCで構成されています。データを一度収集すると、データは処理され、テストスタンドデータとの比較の準備が整い、テストスタンドの許容限度パラメーターを洗練させ、エンドオブラインのテスト結果を改善することができます。

Related products

当社(ブリュエル・ケアー)へのお問い合わせについて