故障排除和根本原因分析

排除特定声音和振动问题,对声音和振动问题的根本原因进行分析。确定和实施缓解问题的对策。

降低产品中的噪声和振动有助于优化用户对产品的体验,并确保产品在其预期使用寿命期内能够根据规范运行。在新产品开发、产品变更评估和现有产品问题调查中都是如此。策略包括排除特定声音和振动问题,并对声音和振动问题的根本原因进行分析。该流程的中心活动是确定和实施缓解问题的对策。

我们与许多客户进行了项目合作,例如降低运行产品的噪声,在设计变更时确定噪声和振动的根本原因。产品耐久性也可以通过故障排除和根本原因分析方法予以解决。

以下是我们与客户合作解决声音和振动问题并推荐补救措施的一些项目:

为有效控制车辆中操作员位置处的噪声水平,必须要很好地了解车辆的哪些元件影响操作员位置处的噪声水平。我们在滑移转向装载机上进行了源路径贡献(SPC)分析,以帮助了解操作员位置声压级的主要影响因素。除了运行状态激励源特征的(辐射声和振动)测量外,SPC分析还需要测量从源位置到接收点位置的声学(P/F)和振动(A/F)传递函数,以便计算每个源和路径的影响。我们通过假设性研究增加了此分析,分析发现需要降低的源强度,以便将操作员处噪声水平降低到所需目标水平。根据此试验和分析,车辆制造商能够更好地了解如何最好地控制操作员位置的噪声。还可以深入洞察和了解SPC流程和功能。

一家医疗设备公司请求我们协助评估伤口治疗设备的NVH性能,确定降低噪声和振动的最佳指南。在全消声室中进行了运行噪声和振动测量。我们使用源-路径-接收点的方法,集中于FFT和阶次分析,以确定设备产生噪声和振动的根本原因。

根据试验结果,我们可以建议对源和到接收器的路径采取有效的对策,以减少噪声和振动。然而,由于该设备发展状况良好,客户决定仅实施与路径相关的对策。

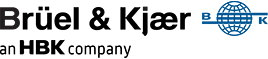

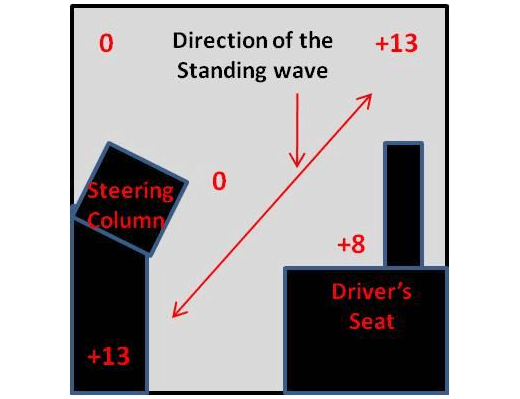

一家韩国汽车生产商请求我们验证其北美市场的小改款产品车发出的嗡嗡声、吱吱声和咔嗒声(BSR)。关注的领域包括仪表板、中控台和顶篷。为进行此实验,我们将车辆放在一个4柱振动器上,并使用各种驱动文件激发不同的BSR事件。

为方便与韩国团队的沟通,我们使用球形波束形成阵列系统拍摄了车辆调整前后的瞬态BSR声学图片。

在200和250 Hz频带内,一个大型车辆转毂试验台发出过大的背景噪声。我们进行了运行状态试验和人工激励试验,确定噪声为结构噪声,是因为转毂试验台测功电机的反作用质量的弯曲和扭转模态与电机驱动轴的弯曲模态相耦合。通过模态试验和从运行数据提取的工作变形确认了这两个频率下模态的动画。为解决问题,设计并顺利安装了调谐质量阻尼器。

在200和250 Hz频带内,一个大型车辆转毂试验台发出过大的背景噪声。我们进行了运行状态试验和人工激励试验,确定噪声为结构噪声,是因为转毂试验台测功电机的反作用质量的弯曲和扭转模态与电机驱动轴的弯曲模态相耦合。通过模态试验和从运行数据提取的工作变形确认了这两个频率下模态的动画。为解决问题,设计并顺利安装了调谐质量阻尼器。

一家农业设备制造商找到我们,以解决拖拉机中的轰鸣声,并确定可能的对策。我们使用源路径接收点模型在客户设施中进行了静态和运行噪声和振动测量。使用频谱、阶次和模态分析来了解发出轰鸣声的关键组件。

轰鸣声源于高源强和设计变更后出现的模态对准问题。我们建议降低源强水平并移动耦合共振。除了推荐的变更,我们还帮助客户开发了模态对准图,以供在未来拖拉机的开发过程中