对于某些特定车型,制造商会重金投入以寻求特有的声效,而对于大多数车型,追求车内静音效果才是他们的主要目的。正如Krohn博士(大众卡塞尔工厂声学品质负责人)所指出的:“有人愿意听到发动机所发出的轰鸣声,但是没有人想听变速箱内的齿轮传动声;对客户而言这是噪音干扰。”对于绝大多数驾驶者而言,这一说法确实是对变速箱声音的总结,但变速箱的考虑因素不仅仅只有声音,还有耐久性。变速箱就应该在幕后扮演默默无闻的角色。除非是手动换挡方式,否则人们根本不会意识到它的存在,伴随车内降噪的趋势,人们不愿听见任何来自于变速箱的噪音。

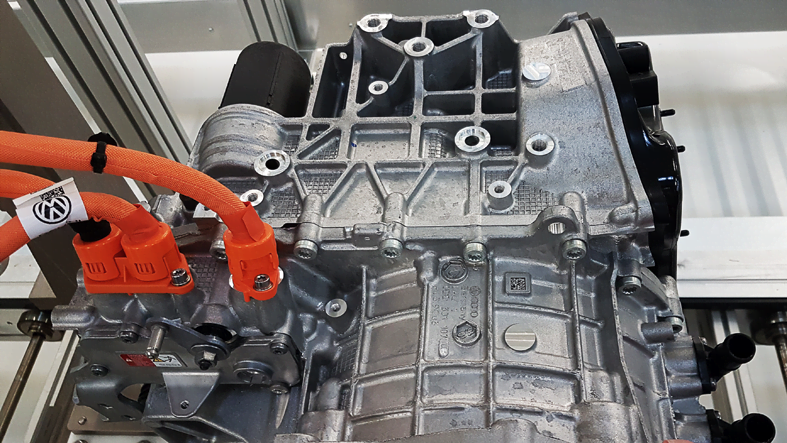

德国大众卡塞尔工厂目前是大众集团旗下最大的齿轮和变速箱生产地。这里包含了变速箱整个生产加工制造流程:从铣齿加工到最终的变速箱组装。这里每天的变速箱产量高达17500台,其目标是制造高性价比的变速箱,能兼顾顾客对耐久性、舒适度(包括噪声)以及价格的预期。

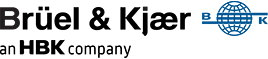

测试站中的变速箱

测试,以提高生产率齿轮和变速箱在允许的公差范围内加工制造。在生产过程中难免会出现缺陷(例如毛刺和表面波纹)以及由于刀具磨损造成的产品超差。但面对如此之高的日产量,即使很小的不合格率都意味着大量的不合格齿轮甚至是变速箱,必须尽量减少不合格产品。因此通过检测来发现缺陷原因并预测产品超差变得必不可少。

首先,你可能会下意识地想到,随着汽车的复杂程度、质量要求以及顾客期望日渐提高,测试要求更加严格,变速箱质量的不合格率也会相应上升,但是这只说对了一半。真实情况却是在日益严格的测试标准下,变速箱成品的合格率远胜于以往,正如Krohn博士所述,这种情况在过去5年中表现尤为明显。那么如何设法提高测试标准从而获得理想的下线检测结果呢?

确认根源——消除失效当然,这个答案就是遵循正确的因素进行测试,建立一个控制环,并在整个过程中尽早确认问题所在。一个齿轮在装配变速箱后的返修成本要远高于其被装配前,从整车上拆卸变速箱来修复齿轮的代价是难以承受的,更糟糕是问题车已交付客户。

测试主要为了找出耐久性问题,并确保被顾客接受。诸如齿轮的缺口和表面波纹等耐久性问题会导致已组装好的变速箱发生故障(同时也会增加让顾客烦躁的噪声)。除了可靠性之外,顾客对驾驶的平顺性和乘坐舒适度也有进一步的质量要求。

当然,在对耐久性和顾客接受度进行测试的同时,还必须控制成本。正如Krohn博士所述,在不计成本的情况下当然能够生产出理想的齿轮和变速箱,它们能完美运转,几乎没有噪音,但这并不实际。与此同时,NVH产品引入必然会增加生产成本。这样是否值得?一台理想的变速箱应该是可靠的、低调的、价格是客户所能接受的。可问题在于,随着顾客期望值的提高,势必需要找到一种方式能不断融合耐久性、成本和顾客接受度,生产出适合的产品。

控制环和Rotas系统针对每个变速箱系列产品的测试,建立一个控制环,这是保证上述三者趋于完善的关键要素。大众公司控制环中的基本要素包括测试、对比和评估、进一步优化测试参数并进行重新测试这样的循环贯穿整个生产线开发阶段。这些阶段包括预试组、预生产系列和最终生产。其中测试是关键因素,这也是Discom进入该市场的切入点。多年以来Discom与大众保持着密切的合作关系。其Rotas分析系统软件可同时适用于齿轮和变速箱整机的下线台架检测。齿轮组的测试侧重点在于发现齿轮毛刺、加工(间距)问题和表面波纹。变速箱的下线检测通过模拟整车工况,并且采用了阶次同步重采样技术,有效分离来自变速箱内部不同转子的噪音源。

Rotas系统由一台先进的工业计算机组成,其配备了Discom专门研发的基于USB的独特数据采集前端。Rotas软件有两大关键特征——参数数据库和结果数据库,使其特别适用于大规模生产环境。由于采用了阶次同步重采样技术,可以有效地对产品缺陷的根本原因进行分析。Rotas系统中的结果数据库和各种附属工具可用于预测刀具磨损程度以及相关的公差失配问题。

创建一条新的生产线时,首要任务是生产出“预试组”,大约20台预生产的变速箱。在这一阶段,Krohn博士团队与Discom协作分析数据并找出变速箱特征参数。同时,利用Rotas系统对齿轮和变速箱进行测试,以形成基础极限值标准,并逐步识别变速箱的相关特征参数。例如,对于一台标准的7速变速箱(其中6个前进档和1个倒档)而言一般会有大约700个特征参数(每个档位包括变速阶段,相当于每个测试步骤或每次变速有50个特征参数)能被Discom系统确认识别(例如频谱值、能量值和阶次跟踪)。

一旦确立了初期基准线,变速箱成品将被安装到整车,利用Rotas移动式系统进行整车测试以建立与下线测试台数据的相关性。数据和驾驶者的主观反馈信息将用于优化测试限值。通过这样的迭代过程,为下一步下线台架测试提供了更为精确的限值数据。

“预生产系列”由几百台变速箱组成。预生产系列是与Discom合作对之前在下线台架和整车移动测试的预测参数进一步优化。此阶段主要目的是找出当前机型变速箱的相关特征参数并针对性设置极限值标准。最后,大众团队会从这700项特征参数中识别出与特定齿轮组和变速箱有关的大约200项特征参数。他们还将继续调整参数和限值,使其最符合耐久性、顾客接受度和成本效益的要求。

生产线或许是整个生产线开发过程中的最后环节。但实际上对于测试控制优化过程而言生产线仅是其中一部分。有关各齿轮和变速箱测试的所有数据(合格或不合格)均被保存起来,便于日后的快速查阅和分析。这有助于预测刀具的磨损程度(导致表面波纹和产品超差等缺陷),并确定故障发生的根本原因,避免再次发生。

告别缺陷如果在生产初期可以发现机械加工和材料方面的问题,处理成本会大大降低。出现问题的零部件可以被熔化和用于再制造。在生产过程中越晚发现问题,那么返修的成本会越高。例如,一台装配完成的变速箱,如果其中某些齿轮由于公差失配而导致额外的摩擦和噪声,那么必须手动拆卸整台变速箱,对各部件进行检查,并进行重检,以消除缺陷。当然,最糟糕的情况是将一台不合格的变速箱装配到整车上。大众使用的由Discom研发的测试系统的价值不仅局限于发现存在缺陷的变速箱,而是通过在早期阶段阻止绝大多数问题发生,提高了顾客接受度和成本效益,否则这些问题的成本会在后续日益增加,不断增加终端用户、顾客乃至我们的烦恼。

DISCOM过去20年Discom开发和销售针对汽车领域下线台架的声学检测与质量分析系统,这些产品广泛应用于全球汽车工业及其供应商,并备受业界好评。Brüel & Kjær于2016年7月26日收购了Discom。这次收购不但扩展了Brüel & Kjær生产测试和质量分析方面的能力,能为客户在下线台架测试分析提供更多的支持和更优的解决方案。同时也延伸了Discom的服务网络,为我们的客户提供更专业的技术服务,Discom能够调用更多的资源来应对全球汽车工业的高速发展。