Ensayos de vibraciones y validación

Los ensayos de vibraciones condensan toda una vida útil de esfuerzos y desgaste en un corto espacio de tiempo para revelar puntos débiles ocultos en el diseño.

Ask an expertLos fabricantes necesitan garantizar que sus productos son capaces de resistir los impactos y esfuerzos a los que se verán sometidos a lo largo de su vida útil. Por ejemplo:

- Un teléfono móvil debe resistir los vaivenes dentro de una mochila y varias caídas al suelo. Si no soporta el uso cotidiano, el fabricante recibirá una avalancha de reclamaciones contra la garantía, se deteriorará su imagen de marca y seguramente los clientes comprarán su siguiente teléfono a otro fabricante.

- Los satélites deben sobrevivir a las vibraciones a las que se ven sometidos durante su lanzamiento al espacio. Si no lo hacen, puede malograrse la inversión en su desarrollo y fabricación.

Para garantizar que los productos lleguen a los clientes intactos y plenamente operativos, es esencial que resistan el trayecto entre la fábrica y su destino final. Por supuesto, los desarrolladores no se conforman con que un producto resista fuerzas físicas a corto plazo: tienen que asegurarse de que sus productos mantengan a más largo plazo la integridad y la calidad que promete la marca.

Los productos se verifican mediante procesos de simulación exhaustivo durante la fase de desarrollo. Pero eso no basta. También es necesario llevar a cabo ensayos físicos en prototipos y en artículos acabados al final de la línea de montaje, con el fin de validar los resultados simulados y demostrar a los clientes la resistencia del producto.

Garantizar la calidad del producto

Los ensayos de vibraciones pueden revelar puntos débiles del diseño que, en ausencia de pruebas, únicamente se harían evidentes durante el transporte, la implantación o el uso. Algunos de estos ensayos, como los de buzz, squeak & rattle en el interior de vehículos, también permiten detectar la generación de ruidos no deseados.

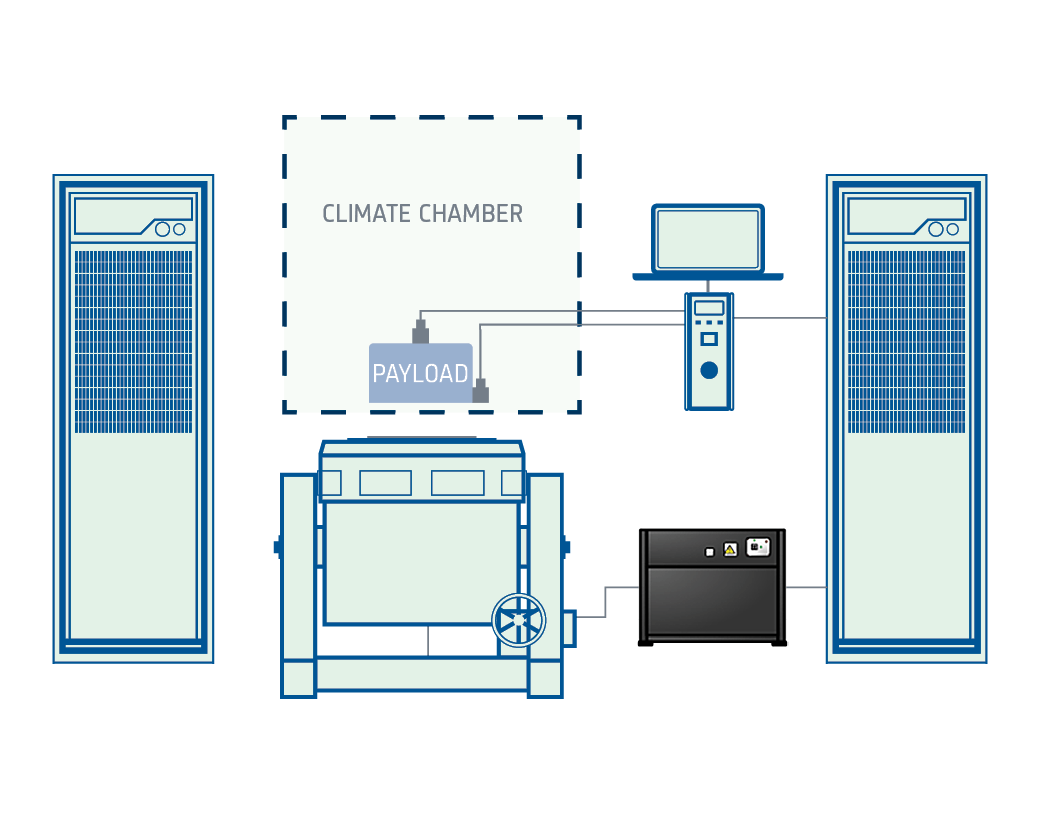

En los ensayos ambientales, como los de vida útil altamente acelerada (HALT) y esfuerzo altamente acelerado (HASS), es preciso combinar ensayos de vibraciones con cámaras climáticas, para tener en cuenta el estrés inducido por procesos rápidos de calentamiento y enfriamiento. Estos ensayos son típicos de productos y componentes industriales y electrónicos, instrumentación médica y material militar.

Diseño de los ensayos de vibraciones

¿Cómo se diseñan los ensayos de vibraciones? Los clientes, los usuarios finales o los fabricantes que integran un componente en una unidad son con frecuencia quienes definen los procedimientos y especificaciones de los ensayos de vibraciones. Típicamente, se basan en su experiencia y conocimiento de soluciones de diseño que funcionan bien y de soluciones que no funcionan. Los ensayos de vibraciones pueden ofrecer un enfoque más estructurado para entender los modos de fallo y los defectos asociados a las vibraciones.

Normas aplicables a los ensayos de vibraciones

Muchos perfiles de ensayos de vibraciones se definen en base a normas que se han desarrollado a lo largo de muchos años. Existen muchas normas de ese tipo, con frecuencia para aplicaciones y productos concretos. Algunos ejemplos son las normas DIN, ISO, BS, MIL, IEC y ASTM. En sectores como el aeroespacial y el de defensa, los ensayos normalizados son especialmente frecuentes y hacen referencia a normas como MIL-STD-810, los Acuerdos de normalización de la OTAN y AS/EN9100.

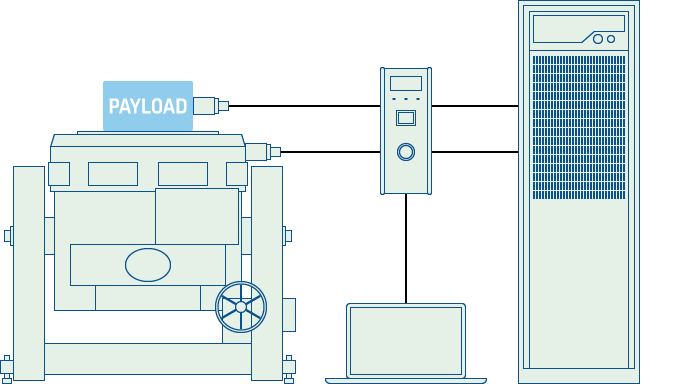

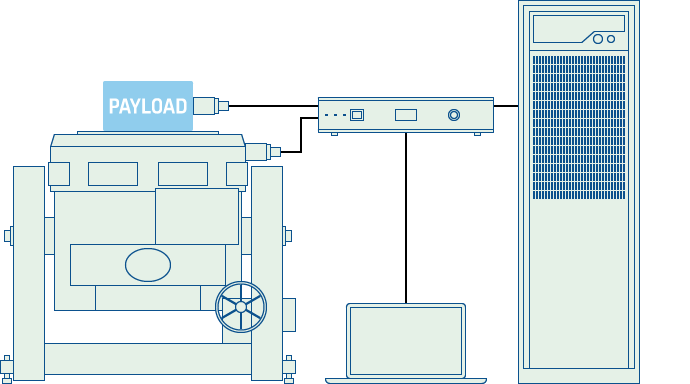

Cómo seleccionar un sistema de ensayos de vibración

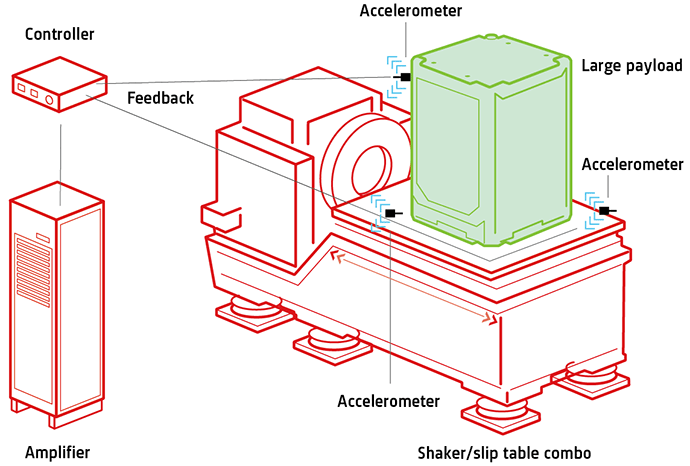

Es esencial que el sistema sea el adecuado para el ensayo; es decir, que pueda transmitir los tipos de vibraciones necesarios y gestionar las fuerzas que se generan cuando se aplican cargas útiles específicas. Ante todo, es vital llevar un seguimiento interno de los niveles de vibraciones resultantes, para garantizar que el objeto del ensayo no se somete a más esfuerzos de los necesarios.

Existen muchas formas de configurar sistemas adaptados a los requisitos de los ensayos. A continuación citamos algunos tipos de ensayos de vibraciones comunes y nuestras recomendaciones sobre los sistemas para llevarlas a cabo. Existen otras muchas formas de configurar sistemas para ensayos específicos. Si estas recomendaciones concretas no se adaptan a sus necesidades, consulte la sección de productos para ensayos de vibraciones o póngase en contacto con nosotros y explíquenos sus requisitos.

-

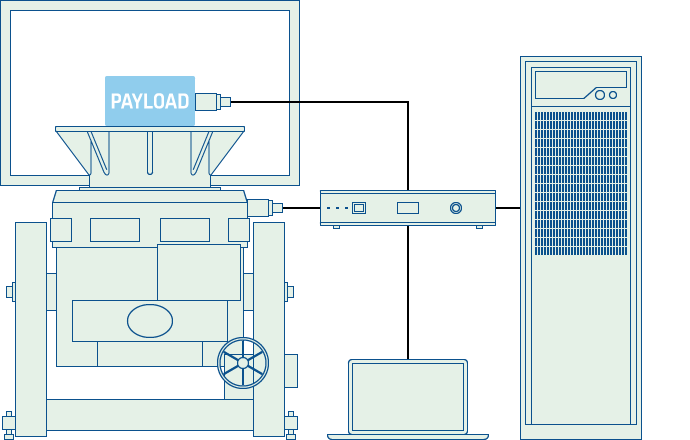

Ensayos de resistencia

Los ensayos de resistencia y fatiga (durabilidad) ayudan a los fabricantes a evaluar cómo soportan el uso habitual los productos y componentes.

-

Ensayos de choque y caída

Para comprobar cómo soportan los productos, componentes y subsistemas una caída, un impacto inducido o incluso un choque pirotécnico, se suelen llevar a cabo ensayos transitorios de choque, ensayos de caída y ensayos de choque.

-

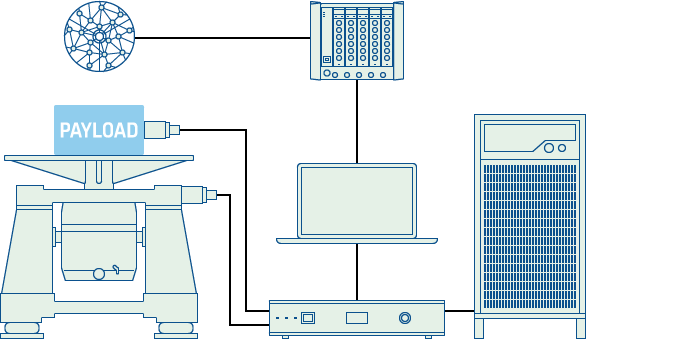

Ensayos de embalajes y simulación de vibraciones durante el transporte

Los ensayos de embalajes y las simulaciones de transporte están diseñadas para simular el trayecto de un producto desde el punto en el que se embala en fábrica hasta que llega al cliente.

-

Ensayos de esfuerzo ambiental (ESS)

En este caso, se desea garantizar que la combinación de tensión térmica y vibraciones no deteriore el producto.

-

Electric and Hybrid Vehicle Battery Testing

Vibration testing of Electric Vehicle (EV) battery modules and packs, e-axles and e-drivetrains is performed during prototype development to validate product release for production.

-

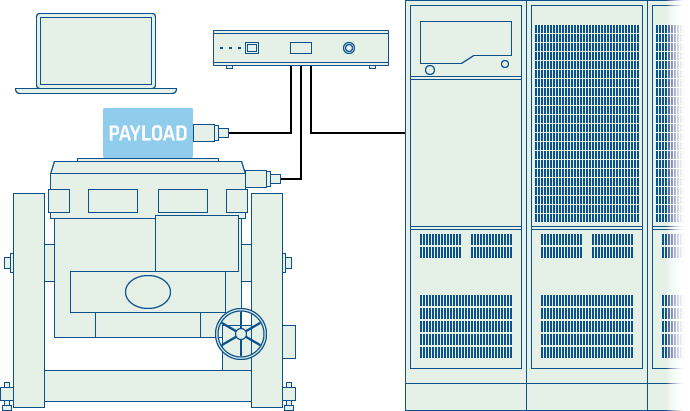

Ensayos de cualificación mecánica de satélites

Los parámetros de las misiones de los satélites y lanzaderas son muy variables; por ello, la configuración y los parámetros de los ensayos pueden a su vez diferir considerablemente.

-

Buzz, Squeak & Rattle

Los ensayos buzz, squeak & rattle (BSR) garantizan que los componentes e interiores de los automóviles sean duraderos y que no produzcan ruidos molestos para los pasajeros.

¡Pida asesoramiento a su representante de Brüel & Kjær!