振動試験と検証

短期間で応力と摩耗に対する濃縮耐久試験と検証によって、設計上の隠れた弱点を明らかにすることができます。振動試験は、製造者が製品やコンポーネントの品質、信頼性および耐久性の保証の抜け漏れを防ぐために役立ちます。

問い合わせ・リクエスト彼らは製品の耐用年数に対し、衝撃や応力に耐え得ることを確認する必要があります。例えば:

- 携帯電話は、リュックの中での暴れ回りや、何度か床に落とされることに耐えなければなりません。もし、これらのような日常の使用環境に対応できない場合、メーカーの保証コストが爆発的に増加し、ブランドを劣化させ、結果として、顧客が新しい携帯電話の購入を検討する場合、他社製品を選択することにもつながっていきます。

- 人工衛星は、宇宙に向かっての打ち上げに生じるとても大きな振動に耐えなければなりません。もし、何かしらの不具合があると、衛星の開発や組立にかけた投資が台無しになってしまいます。

顧客が受け取る製品が損傷なく、完全に機能していることを保証するには、工場で箱詰めされたときから目的地に到着するまでの運搬に耐えられることが重要です。

また、単に短期間の物理的な力に耐えるだけでなく、開発者は製品が長期間にわたりブランドを代表する完全性と品質を維持できることも保証する必要があります。製品評価と検証は、開発段階に広範なシミュレーションを通して行なわれますが、シミュレーションだけでは十分ではありません。シミュレーション結果の検証と、顧客に製品の耐久性を証明するために、プロトタイプと完成製品の物理試験を実施することが必要です。

製品品質の確保

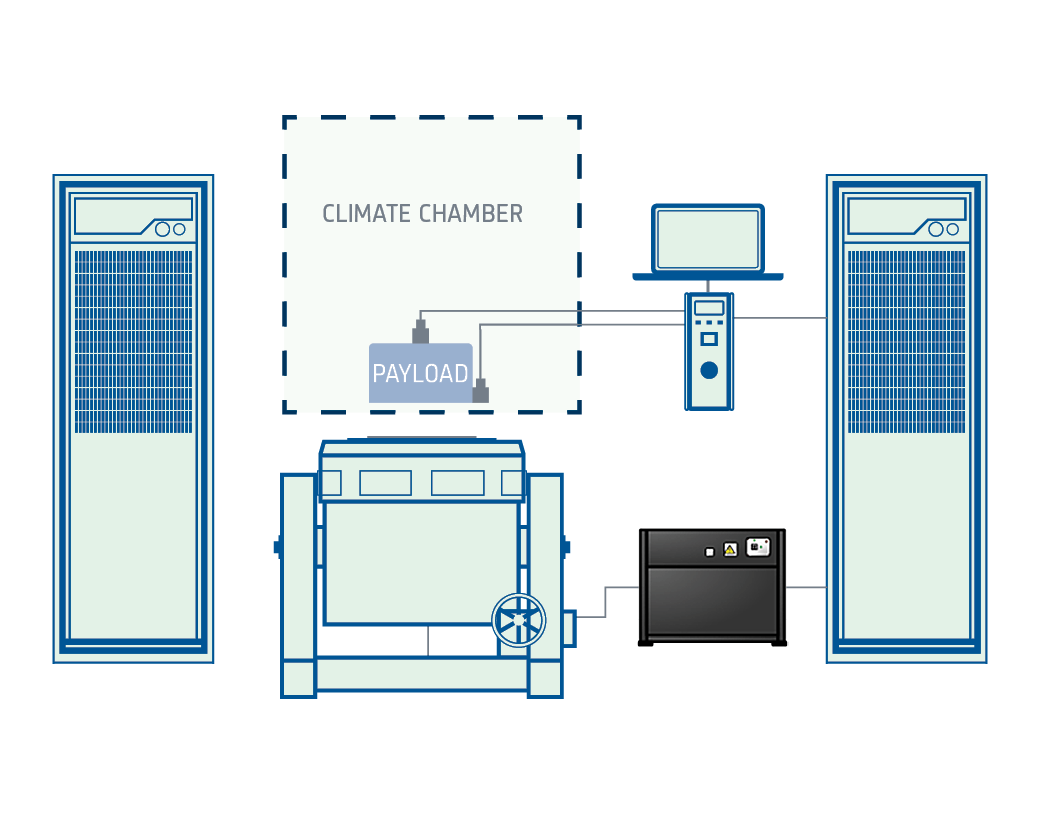

振動試験は、輸送時や設置時、また使用時にならないとわからない設計上の弱点を明らかにすることができます。これらのテストの中には、乗り物車内のbuzz音やsqueak音、rattle音(BSR)のようなものもあり、不快音発生を再現することができます。高加速寿命試験(HALT)や高加速応力スクリーニング(HASS)などの環境試験では、振動試験と環境試験機を組み合わせて急加熱・急冷却による熱応力を加える必要があります。これらの試験は、特に医療機器、軍事用機器に対する工業/電子部品や製品、などを対象に実施されます。

振動試験プロファイル

実際の振動試験プロファイルはどこで作成されるのでしょうか?コンポーネントをアセンブリする顧客やエンドユーザー、またはメーカーは、振動試験の仕様や手順を自分たちで定義することがよくあります。このためには。どの設計ソリューションがうまく機能し、どの設計ソリューションがうまく機能しないかについての経験と知識が必要とされます。振動によって引き起こされる故障モードや欠陥を理解するためのより体系的なアプローチは、振動試験によって可能となります。

振動試験規格

多くの振動試験プロファイルは、長年に渡って積み重ねられてきた規格により定義されています。その数は非常に多く、特定の用途や製品に特化していることが多いです。例としては、DIN、ISO、BS、MIL、IEC、ASTMなどがあります。規格に従った試験の使用は、特に航空宇宙産業や防衛産業の場合に多く見られます。これらには、MIL-STD-810、NATO STANAGs、AS/EN9100が含まれます。

振動試験装置の選定

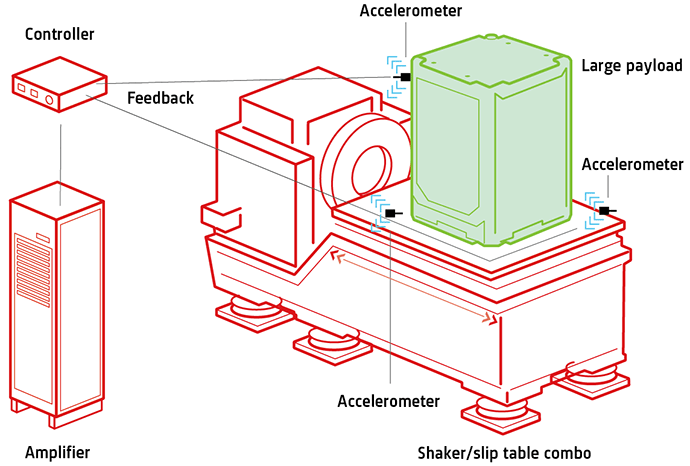

試験装置がテストに適していること-すなわち、必要な種類の加振力を、試験質量をテストするために必要な大きさで入力かつ制御できることが必要となります。何より、振動レベルの自己監視は、供試体に必要以上の応力がかからないようにするために不可欠です。

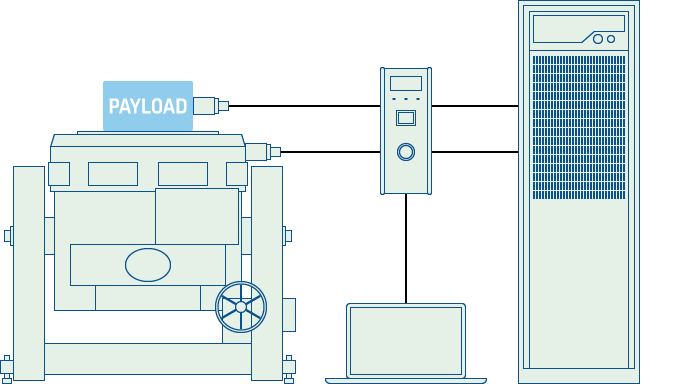

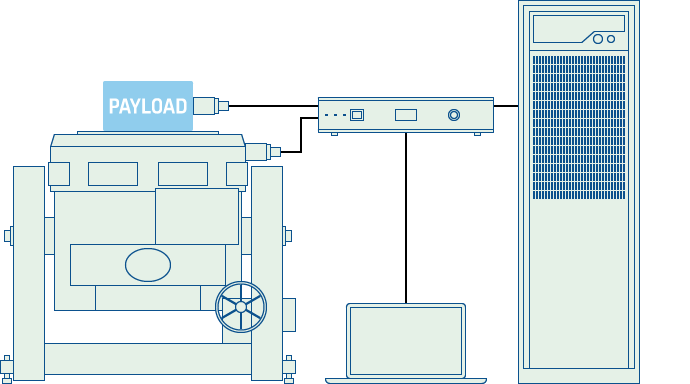

試試験要件を満たすために試験装置を構成する方法は数多くあります。ここでは、一般的な振動試験の種類と、それを実施するための試験システムをご紹介します。特定の試験タイプに合わせてシステムを構成する方法は他にもたくさんあります。これらの具体的な提案で要件が満たされない場合は、振動試験製品のセクションをご覧になるか、お客様の試験ニーズについてご相談ください。

-

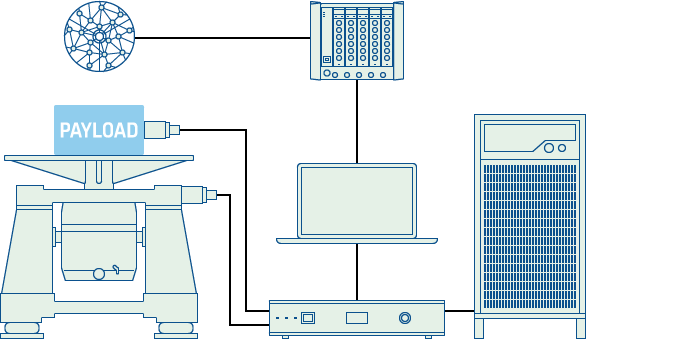

耐久疲労試験

耐久疲労試験は、メーカーが自社の製品やコンポーネントが一般的な使用にどれだけ耐えられるかを評価するのに役立ちます。

-

衝撃と落下試験

衝撃試験を行う際には、自動車がポットホールに衝突したり、輸送中にテレビが落下したりすることを模擬するために、テレビなどの質量を100g/11m/sのような衝撃を加えます。

-

パッケージ試験と輸送振動シミュレーション

パッケージ試験および輸送振動シミュレーションは、工場で箱詰めされてから顧客に届くまでの間の製品の輸送を模擬するために設計されています。

-

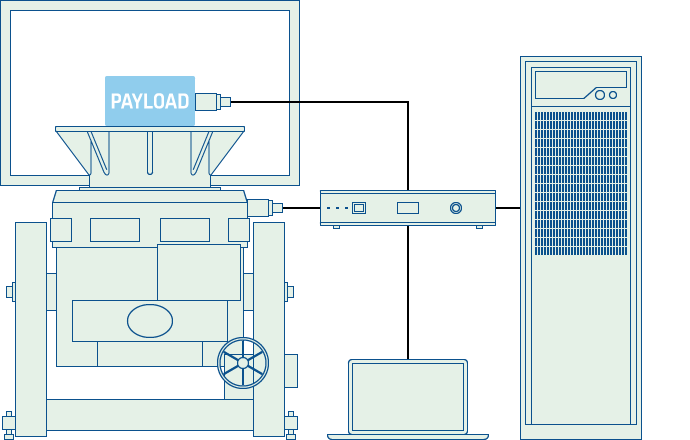

環境ストレススクリーニング – ESS

環境ストレススクリーニングとは、製品を振動させながら高温・低温や周期的な温度変化を与えることで、熱応力と振動応力の組み合わせで製品が故障しないことを確認する試験のことです。

-

電気自動車・ハイブリッド車用バッテリーテスト

電気自動車(EV)のバッテリーモジュールやパック、e-アクスル、e-ドライブトレインなどの振動試験を試作開発時に実施し、製品化に向けて検証しています。

-

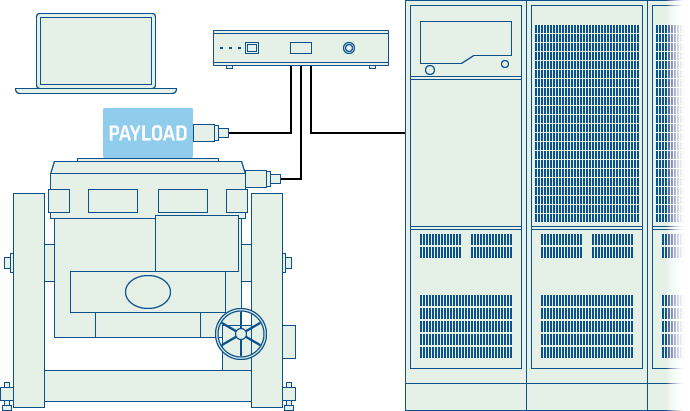

機械衛星品質試験

品質試験と受入試験(Q&A)は、機器の設計が、組み立てや輸送から打ち上げ、運用まで、特定のミッションに必要な性能を確実なものとします。

-

buzz音やsqueak音、rattle音(BSR)

品質向上と信頼性に対する消費者の要求に促され、世界中の自動車メーカーが耳障りな騒音に対して広範囲に試験を実施しています。

当社(ブリュエル・ケアー)へのお問い合わせについて