En un mundo dominado por la velocidad y la potencia, con calendarios de desarrollo tremendamente ajustados, el tiempo es un factor crítico. En la industria aeroespacial y de defensa, los análisis de ruido y los ensayos de vibración deben realizarse en una ventana de tiempo muy estrecha; igualmente, deben concretarse en datos precisos que puedan almacenarse de forma segura. Los aparatos objeto de estos ensayos son complejos y caros. Además, no están disponibles en cualquier momento y los programas de pruebas consumen una enorme cantidad de recursos. En definitiva: es esencial que los ensayos se hagan bien a la primera.

Las principales áreas de negocio de Lockheed Martin son la aeronáutica, el control de misiles y sistemas de armas, y los sistemas espaciales. Entre las colaboraciones más destacadas, Brüel & Kjaer ha participado en los ensayos de análisis de ruido del programa del caza F-35 y ha suministrado soluciones para ensayos de vibración de aviones de combate, misiles y satélites.

Asociaciones globales

Lockheed Martin fabrica sus sofisticados aviones de combate de quinta generación en Fort Worth, Texas, una localidad famosa por su sabor a Salvaje Oeste. Para crear un avión de combate como ninguno se necesita una colaboración del máximo nivel. Han hecho falta muchas asociaciones globales para dar forma al F-35 Lightning II, un caza polivalente de quinta generación. Poca gente sabe que Brüel & Kjaer ha contribuido al desarrollo de este avión, aportando a algunos de los mejores expertos en acústica del mundo.

Egbert Hood es uno de los ingenieros acústicos de Lockheed Martin a cargo del F-35. Lleva cinco años trabajando con Brüel & Kjaer: "Los especialistas en acústica de Brüel & Kjaer comprenden perfectamente nuestros requisitos. Me han impresionado por su capacidad para anticiparse a nuestras necesidades de software y hardware, y nos ayudan a mantenernos al día de las novedades del sector".

"Brüel & Kjaer también nos ha proporcionado un soporte remoto muy valioso. Incluso, en una ocasión, me ayudaron a reconfigurar un sistema de análisis de ruido sobre el terreno para que pudiéramos continuar con nuestras pruebas".

Y añade: "El programa del F-35 nos exige hacer pruebas de aspectos muy variados de este caza, lo que nos lleva a trabajar con mucha gente. En lo que respecta a los análisis del ruido de este avión, no podemos dictar el calendario de pruebas ni repetir un ensayo acústico. Por eso, es muy importante que los equipos y el software sean fiables y que las pruebas salgan bien a la primera. Me alegra decir que, con Brüel & Kjaer, hemos conseguido todo eso".

Huella acústica en toda clase de condiciones

El F-35 es un caza monomotor que se fabrica en tres versiones:

- F-35A, con despegue y aterrizaje convencionales (CTOL)

- F-35B, para despegue corto/aterrizaje vertical (STOVL)

- F-35C, variante para portaaviones

Todas las variantes del F-35 Lightning II utilizan el motor Pratt & Whitney F135, el más potente del mundo que se monta en un caza. La variante F-35B ofrece flexibilidad en numerosas situaciones, gracias a su funcionalidad de despegue corto y aterrizaje vertical, que le confiere una capacidad única para operar desde distintos tipos de buques (también puede despegar desde carreteras y zonas de combate en primera línea).

El F-35B de despegue corto y aterrizaje vertical (STOVL) tiene la capacidad de mantenerse estacionario en el aire, de manera similar a un helicóptero. Esta funcionalidad es posible gracias al sistema de propulsión LiftFan®, patentado por Rolls-Royce, y a la tobera de escape del motor que puede girar 90º en modo STOVL.La tecnología LiftSystem® de Rolls-Royce es la primera que ha hecho posibles operaciones STOVL con aviones supersónicos. El personal de tierra que se encuentra cerca de estos aviones se ve expuesto a niveles de ruido más altos que los de un caza convencional.

Uno de los retos que plantea este avión es la exposición al ruido del personal de tierra que se encuentra en sus proximidades; por ejemplo, en las cubiertas de los portaaviones. Cuando este caza aterriza en vertical (una operación que requiere mucha potencia), el personal auxiliar que debe permanecer en los alrededores se ve expuesto a una dosis de ruido mucho mayor que en el caso de un avión de despegue y aterrizaje convencionales.

Dentro del programa de pruebas del F-35, Lockheed Martin comenzó a utilizar una solución de ruido en plataforma basada en PULSE de Brüel & Kjaer, que posteriormente se complementó con el software de postanálisis PULSE Reflex. "Empezamos en 2009 con el software LabShop y unos 75 micrófonos", explica Egbert. "Desde entonces, hemos realizado múltiples ciclos de pruebas, empleando diferentes configuraciones de micrófonos para analizar el ruido. La idea es recopilar información sobre el ruido en las proximidades de este avión en el curso de distintas maniobras y durante aspectos específicos del funcionamiento del F-35".

La solución integrada utiliza entre 65 y 75 micrófonos, que se distribuyen por la pista. Las señales de ruido se recogen mediante un equipo de adquisición de datos de altas prestaciones. Los datos se envían a un potente software de análisis, que permite revisar y analizar fácilmente las medidas.

Uno de los objetivos consistía en determinar la huella acústica de las tres variantes del F-35, en todas las condiciones operativas relevantes, desde el despegue, el aterrizaje, el rodaje y el sobrevuelo, hasta la más complicada de todas: la suspensión o "hovering". La solución de Brüel & Kjaer se utilizó para adquirir y analizar un gran volumen de datos, correspondientes a todas las variantes del F-35, en las distintas condiciones, y permitió establecer los distintos patrones de ruido. Igualmente, ha sido de ayuda para garantizar una exposición al ruido limitada en todas las condiciones.

"Seguimos utilizando los mismos micrófonos con los que empezamos y continúan funcionando perfectamente. Eso dice mucho a favor de los equipos de Brüel & Kjaer", asegura Egbert Hood. "La adquisición de datos ha mejorado mucho en estos años. Al principio, solíamos revisar los datos al final de un día de pruebas y tardábamos mucho en procesarlos. Con el software de adquisición de datos más moderno, los tiempos de análisis son tan cortos que podemos procesar y revisar los datos durante el desarrollo de la prueba. Esta mayor eficiencia y flexibilidad es algo que apreciamos mucho; además, nos da una gran confianza en los resultados que obtenemos". Los resultados se utilizan para fundamentar las decisiones sobre la protección auditiva que necesita el personal de tierra y, por ejemplo, para definir las zonas alrededor del avión en donde que no deben realizarse determinadas acciones.

Pruebas de ruido en plataforma

Las pruebas de ruido en plataforma son un requisito que imponen las autoridades de aviación civil, aunque no las militares. Sin embargo, el programa F-35 incluye pruebas de ruido en plataforma con el fin de proteger al personal frente a la exposición al ruido.

- Tradicionalmente se llevan a cabo para los aviones civiles estacionados en la pista, ya que un avión puede seguir siendo ruidoso aunque solo tenga en marcha los motores auxiliares.

- Evalúan la exposición al ruido de la tripulación del avión y del personal de tierra.

- Se identifica la procedencia y los patrones de ruido.

- La evaluación del ruido exterior asociado a nuevos materiales

y nuevos diseños requiere ensayos de alta calidad.

Aplicaciones exigentes que requieren pruebas de vibración

Lockheed Martin pide la colaboración de expertos en todas sus áreas de actividad principales. Brüel & Kjaer no solo ha prestado su ayuda en el campo de la acústica: también ha participado en complejos ensayos de vibración, concebidos para garantizar la integridad y la fiabilidad de aviones de combate, misiles y satélites. En todas estas aplicaciones —muy exigentes— se llevan a cabo amplias pruebas de calificación de productos y ensayos de detección de tensiones, para tener la seguridad de que puedan soportar las condiciones de lanzamiento, despliegue y transporte, y que funcionen correctamente a largo plazo.

Existen soluciones de vibración para pruebas de durabilidad, detección de tensiones y pruebas de calificación de I+D. Lockheed Martin ha sometido los sistemas del F-35 a exhaustivos programas de pruebas de vibración, en los que se emplean grandes vibradores LDS V9x de Brüel & Kjaer refrigerados por agua (V984); por ejemplo, para probar componentes de misiles en la localidad texana de Lufkin.

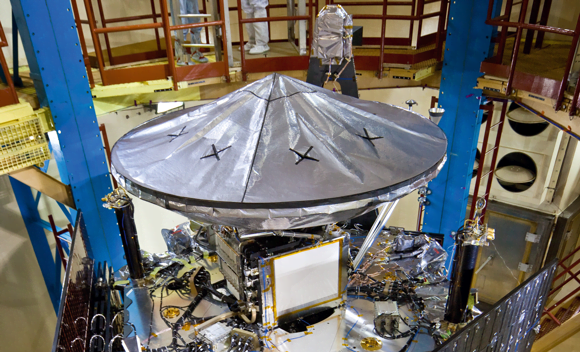

En el caso de los sistemas espaciales, los ensayos con vibradores sirven para verificar que los distintos componentes puedan soportar los rigores de un lanzamiento. Una parte esencial de las pruebas de vibración es el registro de los datos. La adquisición de datos es indispensable para saber qué ocurre en cada momento, por ejemplo, en un satélite o en sus componentes durante el lanzamiento. Entre los ensayos con mayor carga de monitorización del mundo destacan las pruebas de calificación de vibraciones de los satélites. Algo lógico, si pensamos en el alto coste y la complejidad de los satélites. A menudo, las pruebas de vibración emplean centenares de canales que adquieren datos simultáneamente. En cuanto a los ensayos con múltiples vibradores, suelen tener cargas útiles extremadamente altas o bien se busca simular múltiples grados de libertad.

Ideal para ensayos de grandes sistemas aeroespaciales

Sistema de adquisición de datos LAN-XI

Lockheed Martin dedica en torno a 450 canales LAN-XI a la adquisición de datos vibroacústicos. La solución flexible que utiliza, basada en unidades de adquisición de datos PULSE LAN-XI estándar, modulares y comerciales, permite usar con entera libertad los módulos individuales, ya sea de forma autónoma en el laboratorio o en el centro de ensayos, o bien agrupados en un chasis. En función de los requisitos de la prueba, Lockheed Martin puede sacar un módulo de un chasis y llevárselo a la sala de control, o utilizarlo del modo que mejor se adapte a la prueba. El alto grado de flexibilidad de esta solución la hace ideal para efectuar ensayos con grandes estructuras, como satélites y naves espaciales.

Por el alto número de canales que admite, por sus elevadas frecuencias de muestreo, por la estrecha sincronización entre canales y por su capacidad para trabajar con entradas con un amplio rango dinámico, la solución PULSE es ideal para grandes sistemas aeroespaciales. De hecho, dispone de herramientas de autocomprobación y verificación que cobran todo su sentido en los sistemas con un gran número de canales, ya que garantizan un rendimiento fiable incluso en las configuraciones más complejas.

Colaboración, la clave para el éxito de la misión

En todo el mundo, Lockheed Martin colabora con organizaciones líderes en sus campos respectivos; como resultado, se desarrollan las soluciones más avanzadas. En este entorno tan exigente, la fiabilidad y el rendimiento son primordiales. Además, se espera que las soluciones de medida y análisis de ruido y vibración proporcionen resultados precisos y rápidos. Esta política de unir fuerzas con el líder mundial en ensayos acústicos y de vibración ha dado lugar a una fructífera colaboración, que ya dura más de una década. Como comenta Egbert Hood: "En Lockheed Martin estamos muy concienciados con el ruido. Brüel & Kjaer nos presta todo su apoyo y nos ayuda activamente con las soluciones más modernas".

En esta asociación, las dos partes se benefician, ya que comparten experiencias y trabajan con los productos más avanzados, eso sí, siempre con unos plazos de diseño y desarrollo muy exigentes. Juntos, los expertos en ruido y vibraciones de ambas empresas han encontrado solución a necesidades de ingeniería avanzadas y han llevado a cabo medidas y análisis de los satélites, misiles y cazas más sofisticados que jamás haya fabricado la industria de defensa.

Un caza polivalente diseñado para desenvolverse a la perfección en múltiples misiones de combate. Entre sus funciones: combate aire-aire y aire-tierra; inteligencia, vigilancia y reconocimiento; ataque electrónico; y mando y control. El F-35 cuenta con avanzadas capacidades stealth que lo hacen prácticamente indetectable, gracias a una combinación de diseño, táctica y tecnología. La aviónica integrada y el completo paquete de sensores proporcionan a los pilotos acceso en tiempo real a información completa sobre el campo de batalla.

- Altura 4,27 m

- Longitud: 15,85 m

- Envergadura: 10,67 m (F-35A y F-35B) y 13,11 m (F-35C)

- Velocidad máxima: superior a Mach 1,6

- Motor: un único motor Pratt & Whitney F135, capaz de generar aprox. 40.000 libras de empuje en postcombustión.

- Peso: aproximadamente 27.215 kg (bruto)

Suscríbase a nuestro boletín informativo y recibirá las últimas noticias de B&K sobre sonido y vibración