El sector de la aviación debe cumplir requisitos cada vez más estrictos para reducir su huella medioambiental. Sin embargo, la innovación tecnológica y el desarrollo necesario para ello, desde el concepto hasta el producto certificado, puede llevar décadas.

De hecho, los programas de investigación y desarrollo tecnológico ya están estudiando los aviones que tendremos en 2050. Antes de que cuenten con las homologaciones necesarias para transportar pasajeros con total seguridad, deberán superar un largo proceso de pruebas en tierra y demostraciones de vuelo.

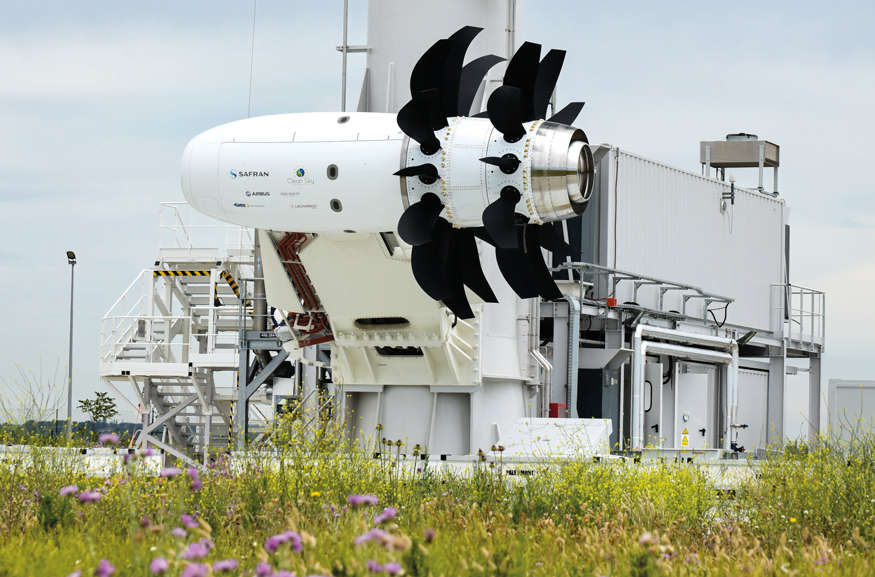

El demostrador de un motor de rotor abierto de Safran Aircraft Engines, que se está desarrollando en el marco de la iniciativa europea de I+D Clean Sky, forma parte de los planes de este grupo empresarial para poner a punto un sistema de propulsión a la medida de las necesidades de los fabricantes de aviones, en el horizonte de 2030. Esta configuración de rotor abierto deberá solventar varios retos tecnológicos: conseguir un nuevo modo de propulsión funcional, una configuración aerodinámica innovadora y unos procesos de fabricación actualmente inexistentes.

La iniciativa Clean Sky engloba seis demostradores tecnológicos integrados (ITD). Uno de ellos es el demostrador SAGE (Motor Sostenible y Ecológico), que lidera Safran Aircraft Engines junto con varios socios industriales. El objetivo era construir un motor de rotor abierto a escala real y someterlo a pruebas en tierra. En la actualidad, y después de ocho años de desarrollo, Safran Aircraft Engines ha completado con éxito la primera prueba en tierra de su demostrador de rotor abierto, en un banco de ensayos construido expresamente para ello en la localidad de Istres, en el sur de Francia.

Hacer pruebas con un demostrador es una tarea compleja

Las pruebas son una parte esencial de un proyecto con tanta carga de innovación. Y, con un diseño pionero como es el del rotor abierto, no hay reto pequeño. Como ya hemos dicho, este motor emplea una arquitectura revolucionaria sin carenado envolvente, incorpora nuevos materiales de última tecnología y ha exigido procesos de producción innovadores. Evidentemente, las pruebas deben captar toda clase de datos dinámicos, primero para garantizar que los resultados son completos y fiables y, segundo, para proporcionar a los analistas de diseño datos masivos como base para su trabajo. Por eso, los ingenieros de pruebas de Safran Aircraft Engines utilizaron una solución de Brüel & Kjaer para pruebas de turbinas de gas, que ya había dado excelentes resultados en pruebas anteriores —a una escala aún mayor— durante la certificación del motor LEAP* de la empresa conjunta CFM.Las pruebas requieren instrumentar el motor con un gran número y variedad de sensores, con el fin de medir, controlar y registrar su comportamiento. Igualmente, se emplean equipos de adquisición de datos de altas prestaciones, situados en contenedores próximos a la bancada del motor, para recoger los datos y transferirlos a un centro técnico de 600 m2 a través de una red de 10 km de cables de fibra óptica.

Cuando se hacen pruebas del prototipo de un motor de rotor abierto como este en toda su envolvente de funcionamiento, es indispensable controlar estrechamente los aspectos dinámicos y vibratorios, si queremos mantener la integridad del motor durante todo el programa de pruebas. Para ello, el centro técnico cuenta con trece estaciones de monitorización, mediante las cuales los ingenieros siguen de cerca las respuestas dinámicas y las vibraciones en tiempo real. Todos los datos adquiridos se envían directamente al departamento de diseño de Safran Aircraft Engines en la localidad Villaroche, en donde se analizan minuciosamente. Por supuesto, la posibilidad de compartir los datos fácilmente entre distintos centros acelera el proceso de evaluación de los datos y la toma de decisiones.

* LEAP es una marca comercial de CFM International, una empresa conjunta al 50% entre GE y Safran Aircraft Engines

Configuración de las pruebas: rápida, fácil y a prueba de fallos

Antes de realizar cualquier ensayo, los ingenieros deben llevar a cabo una compleja planificación y configuración previa. Esta operación consta de dos fases que —potencialmente— pueden consumir mucho tiempo. La primera fase consiste en definir todos los aspectos de la medición y los numerosos tipos de sensores que van a emplearse. Para ello, el equipo de pruebas debe recopilar un gran volumen de información previa y configurar el sistema de pruebas. Este ejercicio, tan laborioso como riguroso, es una condición previa para el éxito de la prueba, pero se presta a errores. La solución para Safran Aircraft Engines consistió en incorporar todos esos datos a un archivo de Microsoft® Excel® durante la fase de planificación, para después cargarlo en el PC maestro de adquisición de datos y configurar todo el sistema. La hoja de cálculo contiene todos los parámetros necesarios para el registro temporal y el procesamiento de las señales, así como todos los sensores con sus características de medida. Además, contiene todas las configuraciones de los terminales de monitorización de datos y el sistema de monitorización de alarmas, que se encarga de notificar alarmas al piloto del banco de ensayo y a los operarios de la prueba.

MÁS INFORMACIÓN

Sistema de adquisición LAN-XI

La segunda fase consiste en conectar físicamente al sistema de adquisición varios centenares de canales, por los que se transmiten datos de vibración, deformación, presión y desplazamiento dinámico. Esta tarea de organización de cables puede resultar compleja. Sin embargo, como el sistema se articula en torno a un sistema de adquisición LAN-XI de Brüel & Kjaer, cualquier canal puede conectarse a cualquier entrada.

El sistema LAN-XI proporciona flexibilidad a la hora de configurar el sistema y ahorra tiempo, ya que no es necesario designar tipos de sensores concretos a canales de adquisición de datos específicos. Cualquier toma de entrada del sistema de adquisición de datos acepta todos los tipos de transductores, lo que facilita la configuración y proporciona versatilidad.

Vigilar de cerca las pruebas

Es importante controlar estrechamente el desarrollo durante todas las etapas de una prueba; es la manera de garantizar que la prueba es válida y que los parámetros dinámicos se mantienen dentro de los límites. Los ingenieros monitorizan en tiempo real los parámetros críticos que pueden afectar a la integridad del motor. Si se sobrepasa algún límite, se emite una alarma en tiempo real. Por otro lado, todo el proceso de prueba se documenta en un registro.

Los distintos equipos de ingeniería a cargo de las señales adquiridas tienen necesidades de visualización y procesamiento de los datos muy variadas. Por ello, cada estación de monitorización se configura de forma independiente, para proporcionar a cada departamento únicamente las señales relevantes para su trabajo. Los datos se transmiten en tiempo real y se representan en formatos muy variados. El objetivo no es otro que suministrar la información oportuna a las personas adecuadas en el momento correcto. Los datos se pueden procesar de forma inmediata y se pueden reproducir durante o inmediatamente después de cada prueba. De este modo, es posible analizar y evaluar cada fase de una prueba, antes de pasar a la siguiente fase.

Compartir datos cuando y donde se necesiten

Muchos usuarios dentro del programa de pruebas necesitan acceder a los datos en cuanto se registran. Las estaciones de monitorización pueden configurarse individualmente para realizar análisis específicos, de modo que los socios y clientes puedan tener un acceso completo a los datos relevantes. Por otro lado, no hay que olvidar que, en un programa como este, hay muchas personas trabajando en el análisis de elementos muy específicos del motor. Por ello, es sumamente importante que los ingenieros de pruebas puedan aprender a utilizar el sistema con rapidez, sin necesidad de mucha formación.En ese sentido, uno de los ingenieros de pruebas declaró que: "Fue muy sencillo explicar el uso del sistema en muy poco tiempo a los diferentes departamentos y socios de ingeniería".

Los datos deben compartirse sobre la marcha con departamentos externos y en formatos específicos. Los departamentos de análisis de Villaroche pueden acceder a los datos de las pruebas en el mismo día. El mismo ingeniero añade: "La conversión en tiempo real al formato datx y la velocidad de transferencia a la oficina de ingeniería son inmejorables". Después de cuatro días de ensayos del rotor abierto, le preguntamos a un ingeniero que volvía del centro de pruebas qué le parecía el sistema de adquisición de datos dinámicos de Istres. Su respuesta fue reveladora: "No tengo nada especial que decir: ha hecho todo lo que yo quería. ¿Qué más se puede pedir?"

—aunque, después de una breve pausa, añadió— "Me gustaría hacer este mismo análisis en tiempo real desde mi oficina, porque buena parte de mi tiempo in situ lo pasé esperando a que el motor girara". Para Safran Aircraft Engines, los resultados generales de esta primera fase de pruebas fueron prometedores.

La siguiente fase tendrá sus propios retos, pero cada paso del programa representa un gran paso adelante hacia unos cielos más verdes y limpios.

El valor de los productos listos para usar

Los productos COTS (listos para usar) tienen disponibilidad inmediata, cuestan menos y representan un menor riesgo que los productos hechos a medida. Los ingenieros de pruebas de Safran Aircraft Engines están de acuerdo: "El uso de hardware y software COTS nos permite resolver más rápidamente problemas de hardware, agiliza las actualizaciones, reduce los costes de soporte y abre la puerta a una gran cantidad de funciones de análisis estándar que nos permiten profundizar en nuestras investigaciones".

Artículos relacionados

Suscríbase a nuestro boletín informativo y recibirá las últimas noticias de B&K sobre sonido y vibración