Par conséquent, tous les instruments doivent être suffisamment fiables. Même embarqués dans des engins spatiaux, les appareils de mesure les plus précis et les plus avancé fournissent des résultats avec une marge d`erreur acceptable - le " degré d`incertitude ".

Fabriquer un instrument doté de la précision nécessaire pour y parvenir de manière constante est un processus complexe. Il s'agit également de comparer les valeurs affichées par l'instrument à une référence "absolument" exacte - c'est le but de l'étalonnage. Mais pour maintenir cette exactitude malgré les changements climatiques, les impacts quotidiens et la fatigue des matériaux, il est nécessaire de procéder à des vérifications régulières, par le biais de réétalonnages.

"Pour certaines société - notamment les fabricants d'hélicoptères - l'étalonnage est essentiel", explique Greta Koch, Responsable Étalonnage Brüel & Kjær. "Les accéléromètres permettent de surveiller l'état des boîtes de vitesses, mais si le système ne détecte pas d'anomalie faute d'avoir été correctement étalonné pour mesurer, les conséquences peuvent être catastrophiques."

Pourquoi un appareil ne peut pas mesurer parfaitement ?

Simplement car, malgré ce que l'on pourrait croire, les instruments ne peuvent comprendre leurs mesures. Au contraire, ils réagissent à des phénomènes et les comparent à leur " connaissance " imparfaite d'une référence primaire et absolue.

Les phénomènes existent eux-mêmes de manière absolue et sans erreur. L'instrument se contente de les reproduire et ne peut y parvenir à la perfection car il est composé de matériaux solides, et les forces physiques affectent sa structure et donc les valeurs qu'il indique.

EN SAVOIR PLUS :

MICROPHONE TYPE 4160

L'étalonnage est indispensable à la qualité

Pour les fabricants, dont le succès dépend de la performance de leurs produits, l'étalonnage est un élément déterminant pour améliorer en permanence la qualité et leur compétitivité.

EN SAVOIR PLUS

MICROPHONE TYPE 4180

Sans ré-étalonnage, les tests réalisés en fin de ligne production, notamment pour les fabricants de smartphones - peuvent sembler fonctionner convenablement mais cacher un manque de précision. Des tests erronés sont à l'origine de plaintes de clients au titre de la garantie, nuisent à la réputation du fabricant et entraînent des frais de rappel considérables, ainsi que des interruptions de production non planifiées.

Dans une grande structure - quelque soit la nature du produit, du camion au satellite - la conception, l'ingénierie, la production et la validation dépendent de données de mesure fiables, pertinentes, pertinentes et précises. Toutes divergences génèrent des conflits et des retards. La référence incontestable fournit par l'étalonnage contribue énormément à la confiance dans les données.

En minimisant les doutes, le dépannage et les réajustements, le délai de mise sur le marché est considérablement raccourci. Parallèlement, l'efficacité est améliorée en réduisant le nombre de changements de conception et les pertes liées aux erreurs de validation de produits conformes.

L’étalonnage

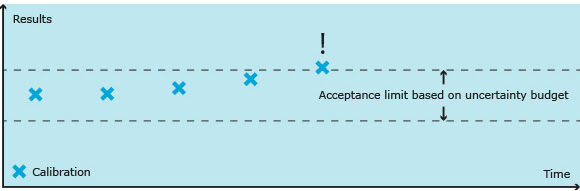

doit toujours être réalisé avant et après les réglages, afin de permettre aux utilisateurs de vérifier les résultats obtenus au préalable, d'analyser les évolutions et de déterminer la dérive de la précision dans le temps.

Ces données sont utilisées pour prédire à partir de quel moment les résultats sont susceptibles de dépasser le seuil d'incertitude fixé.

Protéger les consultants en acoustique

Une négligence de l'étalonnage peut avoir des conséquences en chaîne sur plusieurs entités. Les consultants en acoustique effectuent des mesures dont dépendent leurs clients, tant sur le plan juridique qu'économique. Leurs préconisation peuvent influer sur des décisions importantes - le choix de fenêtres plus ou moins économiques pour un immeuble, par exemple.

Une mesure acoustique réalisée dans le cadre d'un projet de construction contribue à déterminer les niveaux de tolérance au bruit de l'ensemble du bâtiment. Mais si les niveaux de bruit relevés à l'intérieur du bâtiment une fois terminé s'avèrent trop élevés, les coûts nécessaires pour y remédier peuvent être considérables. Et si cette situation est due à un instrument de mesure inexact et non étalonné dans les délais prescrits par les normes ISO ou CEI applicables, le consultant peut être tenu responsable.

EN SAVOIR PLUS

ÉTALONNAGE ACCRÉDITÉ

La seule protection repose sur une base légale pour l'intégrité des mesures. - un étalonnage accrédité et traçable.

Pourquoi les utilisateurs négligent-ils l'étalonnage ?

Excès de confiance technologique

Pour certains, les appareils numériques n'ont pas besoin d'étalonnage, mais tout les instruments en ont besoin.

Méconnaissance légale

Certains ignorent que pour réaliser des mesures conformes aux normes ISO ou aux standards nationaux, les instruments doivent être étalonnés régulièrement.

Coût

L'étalonnage implique une immobilisation du matériel, mais le négliger peut se révéler une fausse économie. Selon une étude de 2008 commandée par Advanced Technology Services, le coût moyen des étalonnages mal réalisés s'élève à 1 734 000 dollars par an pour les fabricants américains. Si l'on considère uniquement les grandes entreprises qui réalisent un chiffre d'affaires supérieur à 1 milliard$ par an, la moyenne annuelle atteint 4 000 000 $.

La traçabilité est essentielle

Aucun instrument ne peut mesurer à la perfection, par conséquent, aucune mesure ne saurait être fiable sans un étalonnage au seuil d’incertitude, récent de l'instrument réaliser auprès d'un laboratoire de métrologie, Les instruments de référence utilisés par le laboratoire d'étalonnage doivent également être étalonnés en respectant un seuil d'incertitude encore plus strict, et ce processus se répète jusqu'au laboratoire de métrologie primaire de la juridiction.

Cette hiérarchisation de la traçabilité est fondamentale. La seule protection contre un engrenage sans fin de la dérive est la capacité de retracer - grâce à un laboratoire secondaire - chaque mesure réalisée par quiconque, quel que soit l'endroit, jusqu'à l'un de ces laboratoires primaires.

Comme le souligne Henning Ploug, Responsable Étalonnage Brüel & Kjær, "la validité de toute cette chaîne dépend de l'intégrité de l'instrument utilisé en amont. Toute anomalie peut entraîner des résultats incertains et provoquer des dommages considérables pour les différentes entités."

Si la certification d'un avion autorise le transport de charges moins importantes que réellement possible, cela peut engendrer des millions de dollars de pertes de revenus.

Un équipement mal étalonné risque de mesurer un niveau de bruit au décollage à la limite autorisée, mais en réalité inférieur de 0,1 dB. La marge de bruit supplémentaire permettrait d'augmenter la puissance - en supportant plus de charge.

Laboratoires accrédités

Ces moteurs essentiels à l'écosystème de l'étalonnage réalisent des étalonnages réguliers sur un très grand nombre d'instruments - plus de 10 000 étalonnages - sur 1500 types d'instruments différents - sont réalisés chaque année dans le seul laboratoire Brüel & Kjær au Danemark. Les techniciens vérifient rigoureusement les paramètres essentiels en environnement contrôlé et comparent toutes les mesures à leurs instruments de référence (des microphones et accéléromètres extrêmement précis).

La majorité des procédures de mesure sont définies par les normes CEI et ISO, et les laboratoires accrédités sont tenus de conserver les données pendant plus de cinq ans. La plupart des instruments doivent être ré-étalonnés chaque année, ou même plus fréquemment. La fréquence dépend de leur utilisation et des variations de température auxquelles ils sont soumis, l'usure, les chocs et la poussière affecteront plus rapidement la précision.

Un étalonnage requiert généralement un délai d'une semaine du fait des procédures rigoureuses nécessaires. Aucune étape ne peut être bâclé, et les instruments doivent premièrement être stabiliser à une température et à un taux d'humidité précis, entre 4 heures - pour les instruments les plus simples - et jusqu'à 24 heures - pour les microphones de référence.

Pour éviter les délais d'expédition et de dédouanement, Brüel & Kjaer compte 12 laboratoires accrédité dans le monde, réalisant plus de 30 000 étalonnages par an. Tous ces équipements sont vérifiés légalement dans les pays qui l'exigent et certifiés par des organismes nationaux d'accréditation - les plus hautes autorités dans chaque pays. Ces organismes vérifient les procédures, la conservation des documents et les qualifications.

Avant tout, ils veillent à ce que la chaîne de mesure reste ininterrompue jusqu'aux autorités métrologique supérieures : Laboratoires primaires.

Laboratoires primaires

Les laboratoires primaires créent, actualisent et communiquent les standards au autres acteurs du domaine métrologique, aux laboratoires accrédités et aux organismes exigeant un très haut degré de précision. Les constructeurs aéronautique sont un exemple.

"Dans ce domaine, une erreur de 0,1 dB peut impliquer des coûts importants", explique Erling Sandermann Olsen, Expert en étalonnage. "Si un avion dépasse le niveau de bruit prescrit, les aéroports sont susceptibles d'infliger de lourdes amendes. Et si un moteur a obtenu une certification sonore inexacte, les avions concernés risquent une interdiction totale d'exploitation sur certains aéroports.

Danish Primary Laboratory of Acoustics (DPLA)

Le Danemark dispose de l'un des laboratoires primaires d'étalonnage en acoustique et en vibration les plus actifs au monde, le Danish Primary Laboratory of Acoustics (DPLA). Bien qu'il s'agisse d'une entité totalement indépendante, Brüel & Kjær est particulièrement impliqué dans ce laboratoire.

Le DPLA procède uniquement à l'étalonnage des transducteurs de référence, tels que les instruments de référence utilisés par les laboratoires accrédités et les équipements de test utilisés sur la ligne de production Brüel & Kjær - qui sont comparés aux valeurs de référence primaires.

Certaines organisations, notamment les avionneurs, possèdent un parc d'instruments tellement important qu'il est difficilement envisageable d’externaliser et investissent dans leur propre laboratoire d'étalonnage accrédité. Ces laboratoires, ainsi que bien d'autres organismes dans le monde, sont équipés d'instruments de référence et de matériel d'étalonnage fournis par Brüel & Kjær. Grâce aux instruments de référence Brüel & Kjær, une grande partie des mesures acoustiques et vibratoires réalisées dans le monde sont traçables au DPLA.

Abonnez-vous à notre Newsletter et recevez les dernières actualités en acoustique et vibrations