Pour en savoir plus sur les essais avec vibrateurs visionnez notre webinar, ou découvrez les thèmes suivants :

- Petite histoire des vibrateurs LDS

- Introduction au essais sur vibrateurs, incluant la théorie

- Quels équipements sont nécessaires aux essais et aux systèmes de vibration ?

- Présentation des applications types d'essais avec vibrateurs

- Comment valoriser les essais avec vibrateurs ?

Intervenant webinar

BRIAN ZIELINSKI-SMITH

Titulaire d'une licence en sciences avec spécialisation en conception technique. Il a rejoint Brüel & Kjaer en 2016 (basé à Royston, au Royaume-Uni) et occupe le poste de Product Manager Shakers & Amplifiers et Shaker Systems.

Email: [email protected]

Le déplacement/mouvement réel de la structure diffère d'un système à l'autre et dépend du profil de test utilisé. Pour obtenir des informations sur le déplacement, consultez les fiches techniques, disponibles sur notre site web : Vibrateurs et excitateurs

Le déplacement est élevé à basse fréquence (généralement moins de 20 Hz) car l'amplitude de l'accélération nécessitera plus de mouvement pour atteindre le régime de changement de vitesse. Cela peut être fait par calcul quelle que soit la fréquence et l'amplitude. Si le 3 sigma est utilisé pour les tests aléatoires, alors la valeur maximale théorique sera de 3 × le RMS.

Cela dépend entièrement du produit et de ses propriétés matérielles. Il existe des tests de combustion types pour détecter les anomalies sur les circuits imprimés, les soudures et les composants électriques qui exposent les produits à des températures extrêmes et qui peuvent également inclure des vibrations aléatoires.

Par exemple, des tests de résistance à la température peuvent être effectués entre -40 et +70°C pour les pièces industrielles, ou entre -54 et +93°C pour les composants militaires. Le temps à température est également variable et dépendra de la masse thermique du specimen d'essai. Généralement, la durée minimale est de 2 heures et la durée maximale de 16 heures.

De nombreux facteurs sont à considérer lors de la conception de votre appareil et doivent être étudiés par un ingénieur concepteur expérimenté. Certains facteurs sont à prendre en considération :

- Les matériaux à privilégier sont les alliages d'aluminium ou de magnésium pour leur rapport résistance/masse et leurs propriétés d'amortissement

- Faible masse, rigidité élevée et épaisseur minimale de 20 mm

- Tolérance de nivellement spécifiée et respect de l'équilibre/C de G

- Tous les gabarits de perçage de la surface doivent comporter des trous contre-alésés, qui permettent d'utiliser un écrou et une vis à tête plate.

- Des inserts en acier doivent être utilisés pour réaliser l'interface avec le gabarit

- 100 mm de distance minimum entre les perforations, si possible disposées en carré, et considérer les moyens de contrôler et de positionner les accéléromètres par trous filetés 10/32

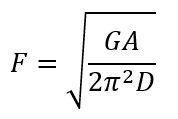

D = Déplacement pic à pic

Pour plus de précision, les RoR et SoR sont indiquées dans la plupart des spécifications d’essais :

- Random-on-Random: bandes étroites de bruit situées sur une bande plus large d'énergie aléatoire

- Sine-on-Random: fréquences sinusoïdales simples situées sur une bande plus large d'énergie aléatoire

Oui, mais uniquement sur une période très courte, pour éviter tout dommage et une diminution de la durée de vie des composants du vibrateur. Pour obtenir de meilleurs résultats, il convient de toujours maintenir la capacité nominale de 80 %. Cette règle est valable pour tous les vibrateurs du marché.

De plus, nous vous conseillons de dimensionner le vibrateur à un niveau supérieur à ce classement afin d'éviter les problèmes liés aux erreurs de mesure, aux réponses dynamiques, aux tolérances de la position de contrôle et aux écarts globaux de calcul entre la pratique et la théorie. L'objectif de 100 % est atteint en usine dans des conditions strictes, mais nous déconseillons aux utilisateurs d'essayer.Les valeurs maximales sont indiquées comme guide des performances d'une configuration optimale afin de fournir des limites pour le calcul des 80 %. Généralement, l'incertitude globale de mesure est de 10 %, ce qui signifie que 90 % des limites restreignent de fait la capacité de mesure réelle.

Abonnez-vous à notre Newsletter et recevez les dernières actualités en acoustique et vibrations