SMACテストラボ: 航空宇宙における加振試験

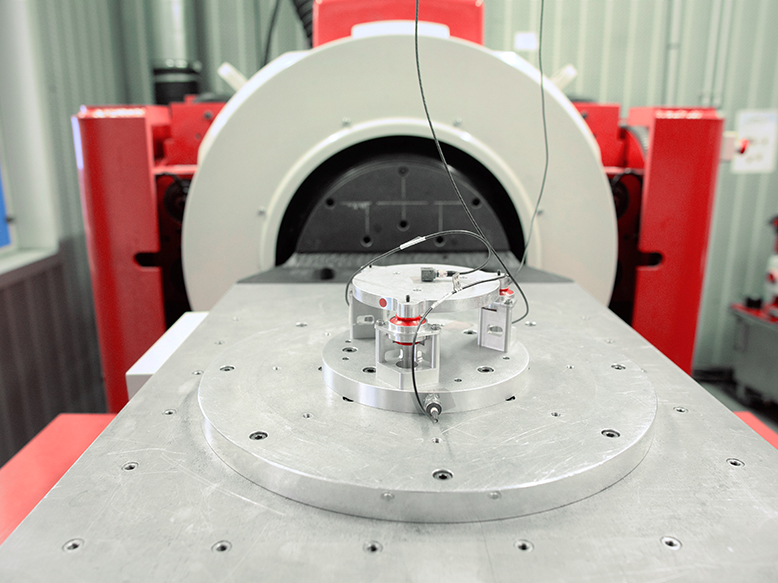

SMACは、過酷な環境で使用される機器を保護するためのハイテクな特注部品を製造しています。 トゥーロンに拠点を置き、革新的なエラストマーソリューションで航空および宇宙メーカーに世界的に認められているSMACは、テストラボに2つの新しい加振機を設置しました。カタログ性能57,000NのV8加振機と3,000NのV721加振機です。

チャレンジ

厳しい性能要件を満たすために、SMACテストラボは、新しいダンパーをモデル化し、数か月以内にその動作を実験的に検証できる信頼性の高い振動テストソリューションを必要としていました。

解決策

現在および将来の振動試験すべてに対してSMACを支援するために、徹底的な検証プロセスに従って2機の加振機が選択されました。高力試験用のLDS V8システムと、それほど厳しくない試験用のLDSV721システムです。

結果

- 最新基準を満足し、かつ高効率試験

- 年間約160日間稼働する信頼性の高い振動試験システム

"「我々は加振試験のフィードバックにより、あらゆる段階で製品設計/製造を修正することができます"

SMACのテストラボの責任者、Pierre Lamy

適切なソリューションの選択

SMACテストラボの責任者Pierre Lamyとテクニカル・セールス・エンジニアCédric Rigaudが発行した仕様をHottinger Brüel & Kjærの振動アプリケーションマネージャBertrand Foulardが徹底的に研究し、SMACの要件を満たすソリューションを提供することができました。

LDS V8加振機の通常仕様における最大発生加振力は、SMACによる設計/試験されるマスダンパーを考慮する際に、加振可能な最大加速度と同様に非常に重要な指標です。航空機において部品を機体振動から絶縁するように設計されたダンパーは、最大1kgの質量があります。また、まれにですが、300 m/s²(30 G 前後)超の加速度の振動試験を要求されることがあります。

この2値より、加振機には最大発生加振力として300Nが要求されることとなります。(ニュートン力学第二法則:f = ma。物体の加速度は物体に与えられた力に比例し、質量に反比例する。) Hottinger Brüel & Kjær 技術チームは、質量、強度、可用性、信頼性などの他の基準も考慮し、最適なソリューションを作り出しました。 これらを詳しく見ていきましょう。

質量

理論的には、ショックアブソーバは、振動源(多くの場合、エンジン)と、これらの振動から保護されるべきコンポーネントまたはシステムとの間に配置されます。 ただし、航空宇宙に特有ですが、ダンパーに力を加えるスプリングシステムによってプリストレスを加える必要があります。 このシステムは重力がないことをシミュレートするために、追加質量を考慮する必要があります。 さらに、ダンパーは3方向すべてに反応するように設計されており、加振機は全試験を通して想定環境と同じ位置にある必要があります。

より大きな耐荷重能力を有する水平テーブルを備えた加振システムは、これらの要件を満足し、かつはるかに大きな可動質量が含まれることになります。 絶縁されたコンポーネント、もしくは等価として設計された質量を負荷されたダンパーに対して、試験が実行されます。 これは総質量において考慮する必要があります。 これらのコンポーネントはたびたび共振を起こすことがあり、絶縁された質量として取り扱うことはできません。 したがって、加振機によく見られるように、どんな共振でも、あたかも質量が変化したような挙動が見られます。これは「動」質量と呼ばれ、その影響は加振力を追加することによって補正される必要があります。

強さ

LDS V8シェーカーは、LDS製品群の中で最も強力な空冷式加振機の1つです。 加振試験おいては、理論的な加振性能と利用可能な性能間に多くの考慮すべき点があります。 ダンパーは動的なコンポーネントであり、エネルギーを吸収して熱に変換する機構になります。ちなみに、このエネルギーを発生するのが加振機になります。

試験仕様は試験で使用する信号波形によって指定されます。その信号波形にはで試験によって課されるテストには信号が含まれ、許容範囲は様々です。 正弦波信号は最も一般的なものですが、破壊試験用ではありません。よって、強烈なランダム信号が好まれる航空宇宙用では、めったに使用されることはありません。しかしながら、加振機とパワーアンプは、コイルの電圧および電流に関して、より厳しい動作条件にさらされることになります。 最後に、衝撃応答スペクトルと衝撃応答スペクトルは、シェーカーの機械部品にとって最も要求の厳しい信号の1つであり、仕様にも頻繁に含まれています。 さらに、年を経るごとに、要求される振動レベルは絶えず増加しています。

最後に、安全動作と長寿命を確保するために重要なことは、最大でもカタログ性能の80%で使用するということを念頭に置く必要があります。 この値を超えて試験を行っていただくことは、限られた時間内ならば可能ですが、加速度ピックアップを追加し、その挙動を入念にチェックすることが必要です。

SMACテストラボは、加振機特性と顧客仕様要件に関する卓越した知識を活用して、2機の加振機を用いて、数分から数時間の振動試験を自信を持って実施し、年間約160日間稼働させています。

可用性

エアバス、Safran、Ariane Espaceといった顧客は、非常に厳しい性能要件を課してきます。これらの中には、非常に正確なエラストマー剛性試験も含まれます。 数か月で、SMACはショックアブソーバをモデル化し、その動作を実験的に検証する必要があります。 Pierre Lamyは、SMACテストラボがなぜ2機の加振機を必要とするようになった経緯を説明しています。

「試験は、想定されるダンパーのプロトタイプだけでなく、原材料についても実施されます。エラストマーは最も非線形な材料の一つです。 したがって、振動試験用の加振機を準備することは、製品開発のすべての段階で不可欠です。 加振試験のフィードバックにより、あらゆる段階で製品設計/製造を修正することができます また、我々にとって重要なのは、製品のために鋳造する金型を再製作する必要がないことを確認できることなのです。 また、我々には厳しい締め切りがあり、高荷重試験用のLDS V8システムと、それほど厳しくない試験用のLDS V721並列システムは、現在および将来の振動試験がすべて最高水準で実施されることを保証するための最も適切な選択肢であることが証明されています。」

信頼性

加振機のユーザーは、機械的にも電子的にも非常に高いレベルのシステム信頼性を必要としています。 この信頼性を確保するために、加振機の購入には、慎重に検討された進歩的なメンテナンス契約が準備されています。

SMACの加振機設置、並びにオンサイトメンテナンスを担当しているWilfried Lacavelerieは、彼の仕事について語っています。「私はいつも加振機ユーザーと話をして、彼らが実施するテストの詳細とその期間を調べることから始めて、すべてのインシデントを書き留めます。 次に、加振機のカタログ性能の周波数範囲全体で、最初の低レベルテスト(2 g)を実行します。 この試験はシグニチャと呼ばれ、メンテナンス終了時にも同じ試験を行います。V8 システムではオンサイトメンテナンスは約 3 日間で終了します。 2g試験はリファレンスとして機能し、部品間のギャップやコイル動作が正常かどうかの確認を行います。

分解後、サスペンション、ベアリングなど、加振機のさまざまな部品の状態を確認します。 摩耗やほこりの痕跡がほとんど、もしくは全く見つからない場合は、部品交換はせずに、調整のみを行います。 ブロンズ、シルバー、ゴールド、プラチナのメンテナンス契約を準備させていただいています。各契約の違いは、予備のコイルを含む、特定の消耗品を含むか否か、無償の修理対応などを含むか否かなどがあります。 もちろん、お客様の事情に合わせて、部品交換を次のメンテナンス時に変更することも可能です。 一方、オイルフィルターなどの特定部品は、契約の種類に関係なく交換します。

ケーススタディをダウンロードする

もっと読む

当社ニュースレターを購読すると音とバイブレーションの世界からの最新情報を取得できます。