Im Gegensatz zur reaktiven Instandhaltung bieten Prüfmethoden zur Predictive Maintenance wertvolle Erkenntnisse darüber, ob es in naher Zukunft zu Problemen mit Ihrem Shaker kommen könnte. Die Implementierung eines Testablaufplans zur Predictive Maintenance ermöglicht Ihnen die Planung der Wartung im Kontext eng getakteter Prüfpläne und die Verminderung des Risikos ungeplanter Stillstände und Geräteausfälle. Dazu ist das Erstellen einer Reihe von Referenzdiagrammen für einen Shaker von entscheidender Bedeutung. Anhand dieser Referenzdiagramme können Sie zudem sehen, welche der vielen Tests das Shaker-System am stärksten beanspruchen.

Alle Shaker erzeugen unterschiedliche Charakterisierungsdiagramme. Es ist wichtig, über die gesamte Lebensdauer des Shaker-Systems eine Reihe von Referenzen und Kopien von Tests bei gleicher Leistungsstärke aufzubewahren, um sicherzustellen, dass Ihr Shaker unter Ihren Betriebsbedingungen bestmöglich arbeitet. Bei der Überprüfung der aktuellen Diagramme können im Vergleich zu den älteren Diagrammen Unterschiede betrachtet und Schlussfolgerungen gezogen werden.

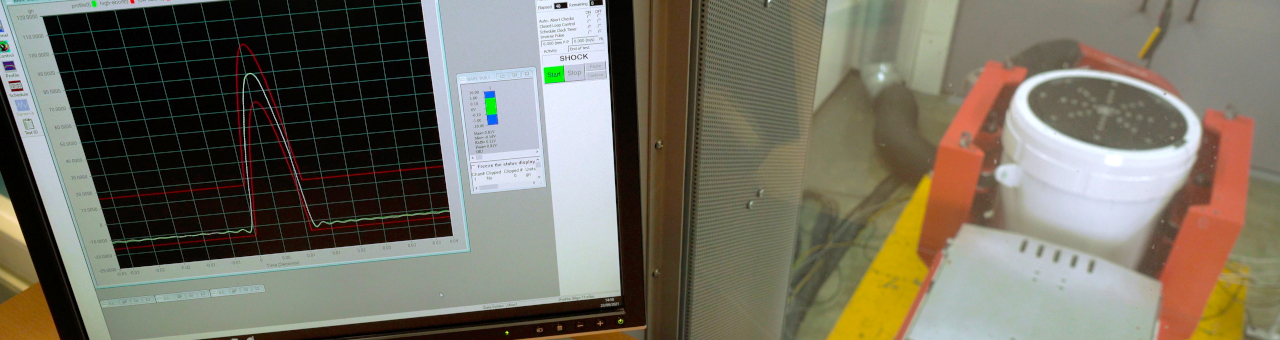

Aufzeichnung zur Charakterisierung eines Shakers

Bei der Betrachtung der Leistung eines Shaker-Systems sind zur korrekten Erstellung der verschiedenen Charakterisierungsdiagramme mehrere Aspekte zu berücksichtigen.

- Test-Setup: Verwenden Sie immer die gleiche Gerätekonfiguration. Sollte es zu Veränderungen kommen, führen Sie den gleichen Test mit dem alten und nochmals mit dem neuen Setup aus, wobei Sie alle durch die Steuergeräte verursachten Unterschiede festhalten.

- Betreiben Sie den Shaker in der vertikalen Achse

- Stellen Sie sicher, dass der Shaker kalt gestartet wird

- Bringen Sie einen Triaxial-Beschleunigungssensor am zentralen Gewindeeinsatz der Shaker-Armatur an

- Schwingungsprofil: Stellen Sie im Regler ein Profil für einen konstanten Schwingweg (Spitze-Spitze) von 5 mm mit Übergang in einen Sinus-Sweep mit konstanter Beschleunigung von 2 gn über den gesamten Frequenzbereich des Shakers ein. Arbeiten Sie mit Spitzenregelung mit einer Durchlaufgeschwindigkeit von 1 Oktave pro Minute.

- Aufzeichnung: Zeichnen Sie Antrieb, Regelung und Querachse in beiden Richtungen auf.

- Definieren Sie die höchste Frequenz, die mit der Regelposition gefahren werden kann, im Hinblick auf den Antrieb. Stellen Sie sicher, dass der Antrieb den Nennpegel bei 200 Hz nicht überschreitet

- Führen Sie einen Sweep bei hohem Schwingungspegel und 20 % von Weg, Geschwindigkeit und Beschleunigung durch den zuvor definierten Frequenzbereich aus. Zeichnen Sie Antrieb, Regelung, Querachse in beiden Richtungen und den über den Frequenzbereich aufgetragenen Klirrfaktor auf. Verwenden Sie das gleiche Messverfahren für die Verzerrungsanalyse

Nach ihrer Erstellung sollten diese Diagramme in einer Datei gespeichert und während der Lebensdauer des Schwingprüfsystems in angemessenen Zeitabständen erneut erstellt werden. Diese Intervalle sollten anhand des Einsatzes des Shakers und des in der Praxis erreichbaren Prüfniveaus bestimmt werden. Hottinger Brüel & Kjær LDS empfiehlt als grobe Richtlinie das monatliche Erstellen dieser Diagramme oder das Erstellen nach jedem Test mit hoher Kraft.

Diese Diagramme können mehrere Dinge aufzeigen, vor allem hinsichtlich des Zustands der Armatur und der Aufhängung. Probleme mit der Armatur können entweder auf einen Ausfall in der Spule oder im Frame hinweisen. Veränderungen dieser Diagramme über der Zeit zeigen an, dass diese Teile verschleißen oder altern. Das bedeutet jedoch nicht unbedingt, dass sie ersetzt werden müssen.

Die Tatsache, dass sich die Diagramme verändern, weist darauf hin, dass diese Teile überwacht und möglicherweise einer Sichtprüfung unterzogen werden müssen. Das Tempo der Veränderung dient als Indikator für einen möglicherweise unmittelbar bevorstehenden Ausfall. Veränderungen treten meist anfangs langsam auf und beschleunigen sich dann kurz vor dem Ausfall.

Worauf in den Shaker-Diagrammen zu achten ist

Regeldiagramm

Idealerweise zeigt das Diagramm eine flache Kurve. Ist dies nicht der Fall, könnte das ein Hinweis darauf sein, dass ein Problem mit der Regelung vorliegt. Dennoch können aus dem Regeldiagramm allein nur sehr wenige Erkenntnisse gewonnen werden.

Antriebsdiagramm

Dieses Diagramm sollte hinsichtlich Pegel, Form und Resonanzfrequenzen genauso aussehen wie das vorherige 2-g-Antriebsdiagramm.

Die wichtigste aus dem Antriebsdiagramm zu entnehmende Information ist die erste Resonanzfrequenz. Diese Frequenz sollte über der Zeit dargestellt werden, um Veränderungen leicht zu erkennen. Normalerweise kommt es bei einer erstmals eingesetzten Armatur zu einer Anfangsveränderung, d. h. die Frequenz fällt um 2 – 5 % ab. Sie stabilisiert sich dann mit geringfügigen weiteren Veränderungen, bis die Armatur zu versagen beginnt. Große Veränderungen können auf einen bevorstehenden Ausfall der Armatur hindeuten.

Die Kurvenform des Antriebsdiagramms sollte genauso aussehen wie zuvor. Wenn die Kurve mehr „Höcker“ oder „Senken“ als zuvor hat, ist dies ein Hinweis auf ein Problem. Große Veränderungen, die mit einem Abfallen der Resonanzfrequenz einhergehen, deuten auf einen drohenden Ausfall der Armatur hin.

Der Basispegel sollte der gleiche sein wie zuvor. Ist dies nicht der Fall, kann dies auf ein Problem mit der Regelung oder einen Feldverlust hinweisen.

Querachsendiagramm

Dies ist das am schwierigsten zu interpretierende Diagramm, da es mit der Temperatur der Shakeraufhängung variiert. Zur Interpretation sollten Sie den Basispegel der Querachse betrachten und darauf achten, dass er in etwa genauso aussieht wie zuvor.

Alle auftretenden Spitzen sollten in Frequenz und Pegel aufgezeichnet und über der Zeit dargestellt werden. Hottinger Brüel & Kjær LDS empfiehlt, für jeden Shaker 4 Spitzen darzustellen – normalerweise die höchsten, jedoch über den Frequenzbereich verteilt – was bedeuten kann, dass bei niedrigeren Frequenzen niedrigere Spitzen dargestellt werden.

Große Veränderungen bedeuten, dass die Aufhängung verschleißt und einer Sichtprüfung unterzogen werden sollte.

Verzerrungsdiagramm

Obwohl sich diese Messung von der der Querachse unterscheidet, ist die Betrachtungsweise dieselbe. Nehmen Sie die vorherigen Diagramme und sehen Sie sich die Form des Basispegels zur Kurve an.

Vergewissern Sie sich, dass das neue Diagramm damit übereinstimmt, und kontrollieren Sie zusätzlich, dass sich nicht in erster Linie der Pegel, sondern auch die Frequenz der Spitzen verändert. Veränderungen des Basispegels oder höhere Spitzenpegel können auf ein Problem mit der Armatur oder der Aufhängung hinweisen. Sehen Sie sich die anderen Diagramme an, um das Problem zu identifizieren.

Weitere Faktoren

Weitere Faktoren verursachen möglicherweise Probleme, die wie eine versagende Armatur aussehen könnten:

- Lose Kabel des Beschleunigungssensors

- Entkopplung, entweder unter dem Gewindeeinsatz oder unter dem Beschleunigungssensor

- Mögliche lose Teile an Armatur, Gewindeeinsätzen, Schrauben usw.

- Aufnahme übermäßigen Rauschens

- Wie bei jedem Testverfahren über der Zeit ist es am wichtigsten, für Konsistenz zu sorgen, d.h. sicherzustellen, dass so viele Dinge wie möglich gleich bleiben

HBK-Wartungspläne passend zu Ihren Anforderungen

Mit den Serviceverträgen und Wartungsplänen von Hottinger Brüel & Kjær können Sie sich darauf verlassen, dass Ihre Investition optimal ausgelastet ist, sodass Sie sich auf die für Ihr Geschäft entscheidenden Aktivitäten konzentrieren können. Alle Pläne beinhalten Support und jährliche Wartung im Rahmen der Serviceleistungen, die Revision, Test und Überprüfung oder Anpassung kritischer Komponenten umfassen.

Abonnieren Sie unseren Newsletter zum Thema Schall und Schwingung