Bei manchen Fahrzeugen betreiben Hersteller einen großen Investitionsaufwand, um einen ganz bestimmten Klang zu erreichen, während es bei anderen darum geht, das Innere so leise wie möglich zu gestalten. Doch wie Dr. Krohn (Leiter Qualitätssicherung Akustik beim Volkswagen-Werk in Kassel) betont: „Vielleicht will jemand den Motor hören, aber das Getriebe will niemand hören – es belästigt den Kunden.“ Dieser Kommentar fasst die Meinung der meisten Fahrer über das Getriebe zusammen,nicht nur im Hinblick auf Geräusche, sondern auch auf Langlebigkeit. Das Getriebe ist etwas, das einfach im Hintergrund funktionieren soll. Falls sie nicht gerade manuell den Gang wechseln, wollen Autofahrer gar nicht an das Getriebe denken, und mit dem heutigen Trend zu immer leiseren Fahrzeuginnenräumen wollen sie es erst recht nicht hören.

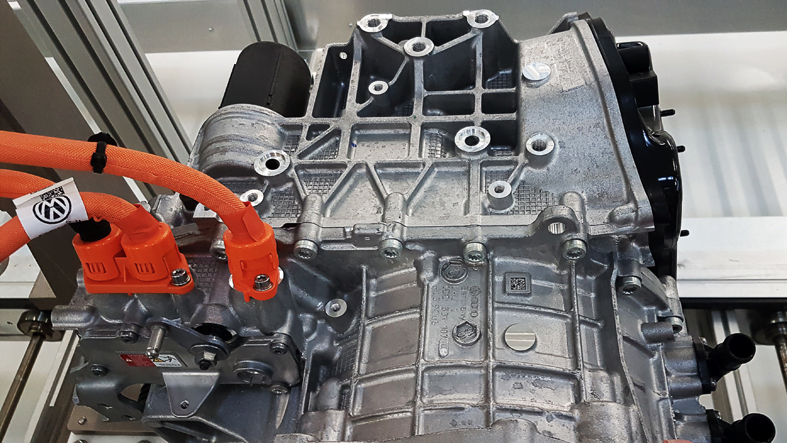

Das Volkswagen-Werk in Kassel ist die größte Produktionsanlage für Getriebe und Komponenten des Volkswagen-Konzerns. Dort werden Getriebe buchstäblich von A bis Z hergestellt: vom Schleifen der Zahnräder bis zum Zusammenbau der fertigen Getriebe. Täglich werden ca. 17500 komplette Getriebe produziert, von denen jedes die Kundenerwartungen an Haltbarkeit, Fahrkomfort (einschließlich Geräusche) und Preis kosteneffektiv erfüllen soll.

Getriebefunktionstest am Prüfstand

Tests zur Steigerung der ProduktivitätGetriebe und ihre Komponenten werden maschinell innerhalb von Toleranzgrenzen hergestellt. Kleine Fehler (z. B. Kerben und Welligkeit der Oberfläche) sind jedoch unvermeidbar und durch Werkzeugverschleiß können Toleranzgrenzen überschritten werden. Doch bei dem riesigen Produktionsvolumen im Laufe eines Tages stellt selbst eine geringe Ausschussrate bei Komponenten (oder noch schlimmer, fertigen Getrieben) eine beträchtliche Zahl dar, die auf ein absolutes Minimum gesenkt werden muss. Es ist deshalb notwendig, die Ursache von Defekten ausfindig zu machen und Toleranzüberschreitungen vorherzusagen.

Auf den ersten Blick könnte man annehmen, dass mit der Zunahme von Komplexität, Qualitätsanforderungen und Kundenerwartungen die Prüfungen strenger werden und die Ausschussmenge ebenfalls zunimmt, doch das ist nur die halbe Wahrheit. Ja, die Prüfungen sind heute wesentlich strenger und ausgefeilter, doch die Erfolgsquote der fertigen Getriebe ist gestiegen und zwar, wie Dr. Krohn erklärt, insbesondere in den letzten 5 Jahren. Wie ist es möglich, trotz verschärfter Prüfungen bessere Ergebnisse beim Endfunktionstest zu erhalten?

Identifizierung der Grundursachen – Fehler ausschliessenDie Antwort besteht natürlich darin, dass man die Tests auf die richtigen Ursachen bezieht und einen Regelkreis einrichtet, um die Probleme immer frühzeitiger im Prozess zu identifizieren. Die Nachbesserung eines einzelnen Zahnrads, das der Produktionslinie entnommen wird, ist nicht sehr aufwendig, ein Zahnrad aus einem zusammengebauten Getriebe auszubauen, ist teuer – aber ein Getriebe aus einem fertigen Fahrzeug auszubauen, um dieses Zahnrad auszubessern, ist unerschwinglich und unzumutbar – und noch schlimmer wird es, wenn das Fahrzeug tatsächlich zu einem Kunden gelangt

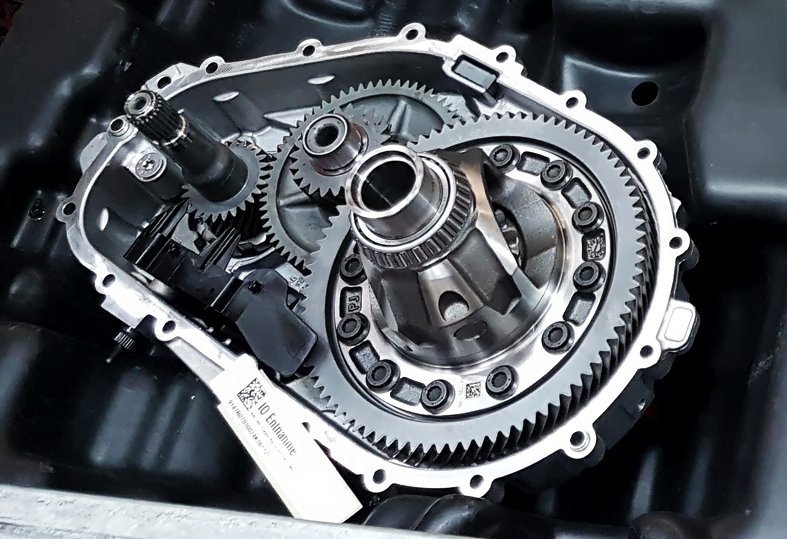

Bei den Tests geht es vor allem darum, Haltbarkeitsprobleme zu erkennen und für Kundenakzeptanz zu sorgen. Probleme wie Kerben und Oberflächenwelligkeit an Zahnrädern können zu Fehlern am zusammengebauten Getriebe führen (und zu Lärmbelästigung des Kunden). Zur erwarteten Zuverlässigkeit gesellt sich der Aspekt von Fahrqualität und -komfort, die Kunden heute gewohnt sind und mit Qualität verbinden.

Natürlich muss am Ende der Tests im Hinblick auf Haltbarkeit und Kundenakzeptanz auch ein wirtschaftlich vertretbares Ergebnis herauskommen. Dr. Krohn zufolge ist es möglich, perfekte Getriebekomponenten und Getriebe zu fertigen, die einwandfrei funktionieren und kaum Geräusche erzeugen – nur sind diese absolut nicht rentabel. Andererseits könnte man auch laute, vibrierende Getriebe, die nur wenig mehr als das Material kosten, in den Antriebsstrang stecken. Aber würden diese überhaupt die Kosten wert sein? Irgendwo in diesem Spektrum liegen Getriebe, die zuverlässig, unauffällig und erschwinglich sind. Das Problem besteht darin, dass es bei steigenden Erwartungen eine Möglichkeit geben muss, den Konvergenzpunkt von Haltbarkeit, Kosten und Akzeptanz immer weiter in Richtung Perfektion zu verschieben.

Der Regelkreis und RotasDie Einrichtung eines Regelkreises zur Prüfung der einzelnen Getriebefamilien ist das wichtigste Element, um die Konvergenz in die richtige Richtung zu lenken. Die Grundelemente des Regelkreises bei Volkswagen sind Zyklen bestehend aus Tests, Vergleichen und Auswertung, um die Prüfparameter in den einzelnen Entwicklungsphasen der Produktionslinie weiter zu verfeinern und erneut zu testen. Die drei Phasen sind: eine vorläufige Gruppe, eine Vorserie und die endgültige Produktionslinie. Dabei sind die Tests das Schlüsselelement – und an dieser Stelle kommt Discom ins Spiel.

Discom arbeitet seit vielen Jahren eng mit Volkswagen zusammen. Die Rotas Analysesystem-Software von Discom wird sowohl zum Testen von Getriebekomponenten am Ende ihrer Produktionslinien als auch für den Endfunktionstest der fertigen Getriebe eingesetzt.

Beim Testen der Getriebesätze geht es in erster Linie um das Erkennen von Kerben, Bearbeitungsproblemen (Abstände) und Oberflächenwelligkeit. Beim Endfunktionstest der Getriebe werden Fahrzeugbedingungen simuliert und umdrehungssynchrones Resampling verwendet, um die Geräuschquellen unterschiedlicher Rotoren im Innern des Getriebes voneinander zu trennen.

Das Rotas-System besteht aus einem Industriecomputer der neuesten Generation, erweitert durch ein von Discom speziell entwickeltes Datenerfassungs-Frontend auf USB-Basis. Zwei wichtige Elemente der Rotas-Software, die besondere Vorteile für große Produktionsumgebungen bieten, sind eine Parameter- und eine Ergebnis-Datenbank. Der umdrehungssynchrone Resampling-Prozess ermöglicht eine Ursachenanalyse des Herstellungsdefekts. Mithilfe der Ergebnis-Datenbank und den ugehörigen Tools im Rotas-System können Prognosen in Bezug auf Werkzeugverschleiß und damit verbundene Toleranzabweichungen erstellt werden.

Beim Einrichten einer neuen Produktionslinie wird als erstes die ‘vorläufige Gruppe’ erstellt die aus ca. 20 Getrieben aus der Vorfertigung besteht. In dieser Phase arbeitet das Team von Dr. Krohn mit Discom zusammen, um Daten zu analysieren und Charakteristiken zu finden, die für die Identifizierung geeignet sind. Hier werden die Getriebekomponenten und produzierten Getriebe mit Rotas an der Produktionslinie getestet, um Ausgangswerte zu erhalten und mit der Identifizierung relevanter Charakteristiken zu beginnen. Beispielsweise hat ein 7-Gang-Getriebe (sechs Vorwärtsgänge und ein Rückwärtsgang) in der Regel ungefähr 700 Charakteristiken (zwei Drehzahlrampen pro Gang, was 50 Charakteristiken pro Testschritt oder Rampe ergibt), die von Discom identifiziert werden (dies können zum Beispiel Spektralwerte,Energiewerte und Ordnungs-Tracks sein) .

Wenn die vorläufigen Ausgangswerte ermittelt sind, werden die fertigen Getriebe in Fahrzeuge eingebaut und mit einem mobilen Prüfsystem getestet, um die Korrelation mit Prüfstanddaten zu erhalten. Die Daten und das Feedbackbeim Fahren werden zum Verfeinern der Testgrenzen verwendet. Dies ist ein iterativer Prozess, der zu wesentlich präziseren Grenzwerten für die nächste Fahrt auf dem Endfunktionstest-Prüfstand führt.

Nächster Schritt im Prozess ist die ‘Vorserie’, die aus mehreren hundert Getrieben bestehen kann. Die Vorserie ist eine weiterentwickelte Version des Endfunktionstests und mobilen Tests für die vorläufige Gruppe. Auch an diesem Schritt ist Discom beteiligt. In dieser Phase besteht das Hauptziel darin, die Teilmenge derjenigen Charakteristiken zu finden, die für das aktuelle Getriebemodell besonders relevant sind und deren Grenzwerte größte Bedeutung haben. Am Ende identifiziert das Volkswagen-Team ungefähr 200 Charakteristiken (von den insgesamt 700), die für den betreffenden Getriebesatz und das Getriebe relevant sind. Die Justierung von Parametern und Grenzen wird fortgesetzt auf der Suche nach der optimalen Abstimmung von Haltbarkeit, Kundenakzeptanz und Rentabilität.

Die Produktionslinie mag der letzte Schritt im Entwicklungsprozess sein – in der Praxis ist sie jedoch nur eine lange Phase zur weiteren Verfeinerung des Testregelkreises. Sämtliche Daten von allen Komponenten- und Getriebetests (bestanden und nicht bestanden) werden gespeichert und können innerhalb von Sekunden für den späteren Gebrauch und die Analyse abgerufen werden. Dies ist eine Hilfe bei der Entwicklung von Prognosen zum Werkzeugverschleiß (der zu Oberflächenwelligkeit und Toleranzüberschreitungen usw. führt) und ermöglicht die Identifizierung von Fehlerursachen, die in Zukunft eliminiert werden können.

Keine Chance für FehlerWenn Bearbeitungsprobleme oder Materialfehler frühzeitig im Prozess gefunden werden, sind sie viel günstiger zu handhaben, indem die Komponente eingeschmolzen und neu gefertigt wird. Doch je später im Produktionsprozess Probleme auftauchen, desto kostspieliger werden sie. Wenn zum Beispiel ein Getriebe zusammengebaut ist und es bei manchen Gängen eine Toleranzabweichung gibt, die zusätzliche Reibung und Geräusche verursacht, muss man das gesamte Getriebe per Hand auseinandernehmen, die Teile überprüfen und dann durch das System recyceln, um den Fehler zu korrigieren. Und das Worst-Case-Szenario besteht natürlich darin, dass ein minderwertiges Getriebe bis ins Auto gelangt. Die von Volkswagen und Discom entwickelten Prüfabläufe, Systeme und Softwareprodukte merzen nicht nur defekte Getriebe aus, sondern verbessern auch Kundenakzeptanz und Wirtschaftlichkeit, da sie die am häufigsten auftretendenProbleme frühzeitig im Prozess stoppen, bevor sie kostspieliger und schwerwiegender werden – für die Endnutzer, die Kunden ... uns alle.

DISCOMDiscom entwickelt und vertreibt seit 20 Jahren Systeme für die akustische Qualitätsanalyse beim Endfunktionstest in der Fertigung. Die bewährten Systeme werden weltweit in der Automobilindustrie und ihren Zulieferbetrieben eingesetzt. Brüel & Kjær übernahm Discom am 26. Juli 2016. Mit dieser Übernahme kann Brüel & Kjær sein Angebotsspektrum für Produktqualitätsprüfungen mit Analyselösungen für den Endfunktionstest erweitern. Gleichzeitig stehen Discom weitere Netzwerke zur Verfügung, um die Kunden noch besser zu unterstützen, sowie zusätzliche Ressourcen, um mit neuen Entwicklungen in der Automobilindustrie Schritt zu halten.

Abonnieren Sie unseren Newsletter zum Thema Schall und Schwingung