Fast alle Schwingprüfungen decken einen Frequenzbereich ab, in dem in einem System aus Nutzlast, Vorrichtungen und Armatur mechanische Resonanzen auftreten. In diesem Zusammenhang wird der Test durch Beschleunigung gesteuert, basierend auf der folgenden grundlegenden Gleichung bei konstanter Masse:

Kraft = Masse × Beschleunigung (f = ma)

Unter Resonanzbedingungen bleibt die wirkende Masse jedoch nicht konstant. Daher kann eine unzulängliche Schwingungsregelung eine Unter- oder Überbelastung der Nutzlast und Schäden durch Übersteuern der Armatur zur Folge haben. Die Auswahl der Position, an der die Beschleunigungssensoren für die Schwingungsregelung angebracht werden sollen, ist einer der wichtigsten Schritte bei jeder Schwingprüfung.

Es gibt keine universell geeigneten Positionen für die aktive Schwingungsregelung. Eine falsche Positionierung kann jedoch die Schwingprüfsysteme beschädigen oder die auf die Nutzlast aufgebrachte Beschleunigung beeinträchtigen. Daher sind folgende Grundsätze zu beachten:

- Alle mechanischen Strukturen weisen Resonanzen auf

- Je größer eine Struktur, desto niedriger ist die Resonanzfrequenz

- Bei größerer Masse ohne erhöhte Steifigkeit verringert sich die Resonanzfrequenz

- Bei erhöhter Steifigkeit ohne größere Masse steigt die Resonanzfrequenz

- In einem frei schwingenden System werden bei rein axialer Resonanz die aktivsten Punkte immer die Enden sein

Auswahl der Position für die Schwingungsregelung

Der offensichtlichste Grund für den Einsatz von Beschleunigungssensoren für die Schwingungsregelung ist die Begrenzung der auf die Nutzlast wirkenden Beschleunigung. Ist die Nutzlast groß und/oder der Frequenzbereich hoch, treten an einem oder mehreren Punkten Resonanzen auf. Dies kann als Differenz der Schwingbeschleunigungspegel gegenüber der Vorrichtung gesehen werden.

Wird in einem Test nur an einer Position ein Beschleunigungssensor eingesetzt, sorgt der Regelkreis lediglich an dieser Stelle für die Regelung der Beschleunigung. Fällt diese Position mit einem Resonanzknoten zusammen, bei dem nur wenig oder keine Bewegung zu verzeichnen ist, kann die verbleibende Struktur um mehr als das Hundertfache des Regelwerts beschleunigt werden.

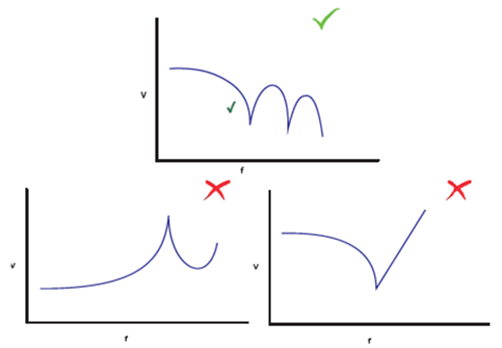

Eine Betrachtung des Antriebssignals, das die Dynamik des Systems zeigt, bietet Klarheit, wenn es darum geht festzustellen, ob ein Beschleunigungssensor für die Schwingungsregelung mit einem Knoten zusammenfällt. Eine Abnahme des Antriebssignals deutet auf Resonanz und eine Zunahme auf Antiresonanz hin. Im Falle von Antiresonanz sollten die Positionen für die Schwingungsregelung geändert werden. Beispiele für gute und schlechte Antriebsdiagramme sind in der folgenden Abbildung dargestellt.

Da sich die Lage der Knoten mit der Frequenz ändert, ist es schwierig, einen Punkt zu finden, an dem keine Schwingungsknoten auftreten. Aus diesem Grund sollte mit Beschleunigungssensoren an mehreren Positionen gearbeitet werden. Der beste Bereich für das Anbringen von Beschleunigungssensoren, mit dem geringsten Risiko, einen Knoten zu treffen, befindet sich am Ende des Systems. Ist dies nicht möglich, sollten bei der Einstellung der Monitore Kerbfilter verwendet werden, damit der Schwingerreger nicht beschädigt wird.

Rausch- vs. Sinusprüfung

Das Regelsystem eines Shakers verhält sich bei der Sinusprüfung anders als bei der Rauschprüfung.

Sinusprüfung

Der Verstärker überwacht die Spannung und den Strom, mit denen der Shaker versorgt wird, und stoppt die Prüfung, wenn eine der beiden Größen die voreingestellten Auslösepegel überschreitet. Bei einer Prüfung mit hohem Schwingungspegel und wenn die Position für die Schwingungsregelung mit einem Knoten zusammenfällt, kann die Antriebsleistung den Auslösepegel überschreiten, wodurch das System herunterfährt.

Rauschprüfung

Der Verstärker überwacht Effektivspannung und -strom auf ähnliche Weise. Fällt die Position für die Schwingungsregelung mit einem Knoten zusammen, schaltet sich der Verstärker nicht ab, wenn Gesamtspannung und -strom unter dem Auslösepegel bleiben. Dies gilt auch, wenn der Shaker möglicherweise mehr Kraft erzeugt als erforderlich.

Erschwerend kommt hinzu, dass bei der Resonanzfrequenz der Armatur selbst eine große Menge ‘freier Energie’ vorhanden ist. Zum Antreiben der Armatur bei dieser Frequenz sind nur eine geringe Spannung und ein geringer Strom erforderlich. Die Armatur kann durch Übersteuern des Shakers beschädigt werden, ohne dass der Verstärker abgeschaltet wird. Vor dieser Gefahr schützt die Anbringung eines Beschleunigungssensors am Ende des Systems, da er sich ähnlich wie die Armatur am anderen Ende bewegt.

Best Practice für Ihre Strategie zur Schwingungsregelung

Die folgenden bewährten Verfahren maximieren die Lebensdauer der Geräte:

- Bringen Sie immer einen Beschleunigungssensor am Ende des Systems an, um es zu regeln oder zu überwachen. Stellen Sie anhand der Berechnung f = ma die Grenzwerte auf die maximale theoretische Beschleunigung ein.

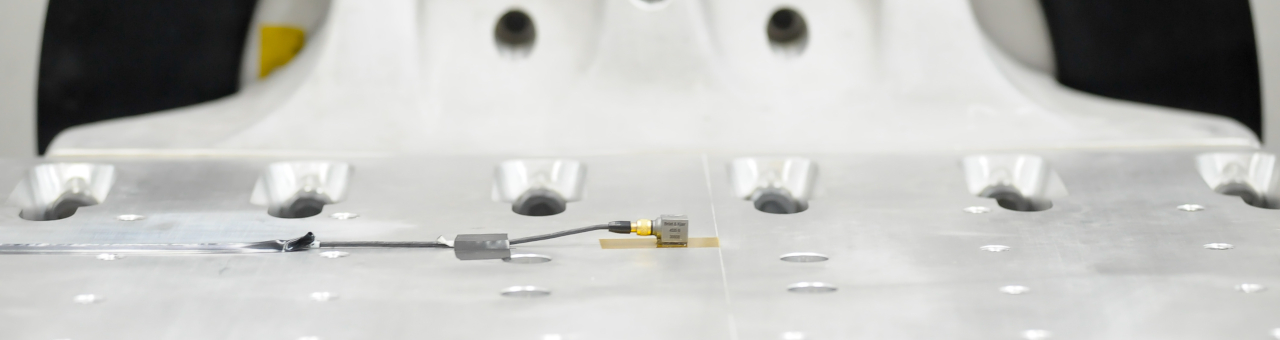

- Große Gleittische erfordern möglicherweise mehrere am Ende positionierte Beschleunigungssensoren zur Schwingungsregelung. Die Platte vibriert an den Ecken mit einem anderen Pegel und mit höheren Frequenzen als in der Mitte.

- Führen Sie zur Charakterisierung der Vorrichtung und der Nutzlast Sinus-Sweeps mit niedrigem Pegel über den gesamten Testfrequenzbereich durch. Falls Sinus nicht zulässig ist, könnte dies Rauschen bei niedrigem Pegel sein. Niedriger Pegel bedeutet in etwa voller Prüfpegel –12 dB.

- Überprüfen Sie den Antrieb, um sicherzustellen, dass der Nennantriebspegel nicht überschritten wird.

- Nutzen Sie die Ergebnisse, um die Strategie für die Regelung bei Bedarf zu ändern.

- Achten Sie beim Rauschbetrieb auf die Energie außerhalb des Frequenzbandes. Die Bandbreite sollte mindestens das 1,5-fache der höchsten Regelfrequenz betragen.

- Ist diese Energie groß oder auf dem gleichen Pegel wie die geregelte Energie, sollte vor dem Fortfahren eine Untersuchung erfolgen.

- Sollten Probleme auftreten, sehen Sie sich die Aufzeichnung der Beschleunigung in Echtzeit an. Dies kann Probleme aufdecken, die im Frequenzbereich nicht sichtbar sind.

- Wenn alles in Ordnung ist, fahren Sie mit dem Prüfpegel fort.

Dadurch wird der Shaker so weit wie möglich vor Schäden geschützt. Ohne diese Vorkehrungen muss der Shaker mehr als die bestimmungsgemäßen Kräfte oder Beschleunigungspegel liefern, was seine Lebensdauer verkürzt.

Hier geht‘s zu den LDS-Schwingprüfsystemen und HBK-Beschleunigungssensoren:

Abonnieren Sie unseren Newsletter zum Thema Schall und Schwingung