Mejora del rendimiento con el sistema de vibración LDS V8750

Minimización de los tiempos de inactividad con el sistema de vibración LDS V8750

Reducción de los costes operativos con el sistema de vibración LDS V8750

Aumento de la eficiencia con el sistema de centrado inductivo LDS

Mejorar de la flexibilidad con el sistema de vibración LDS V8750

La tecnología avanzada se ha convertido en un elemento indispensable en nuestra vida cotidiana. Hay componentes electrónicos en nuestros automóviles, en nuestros teléfonos y por todas partes. Y esos componentes se exponen a diario a fuerzas muy variadas. Los fabricantes deben garantizar que los componentes electrónicos integrados resisten esas fuerzas de choque y que cumplen las expectativas de los clientes, los requisitos de los mercados y las normas industriales. Para ello, deben realizar ensayos de choque con aceleraciones muy altas; por ejemplo, 150 g durante 0,5 ms, 150 g durante 6 ms, 100 g durante 11 ms, 100 g durante 6 ms, 50 g durante 11 ms o 50 g durante 6 ms.

En el pasado, si teníamos un vibrador de fuerza media refrigerado por aire y queríamos hacer ensayos de choque más avanzadas, había dos opciones:

- Comprar otro vibrador más grande y potente.

- Instalar un transformador a medida especialmente diseñado entre el amplificador y el vibrador. Este transformador a medida mejoraba las prestaciones pero normalmente estaba limitado a 2 o 3 relaciones de choque. Si, más adelante, era necesario hacer ensayos con nuevos requisitos, este aparato lo permitía, pero no ofrecía una relación de choque óptima, lo cual imponía limitaciones en la carga útil.

Estas dos posibilidades, desde luego, proporcionaban las características de choque deseadas, pero también elevaban el coste general del sistema.

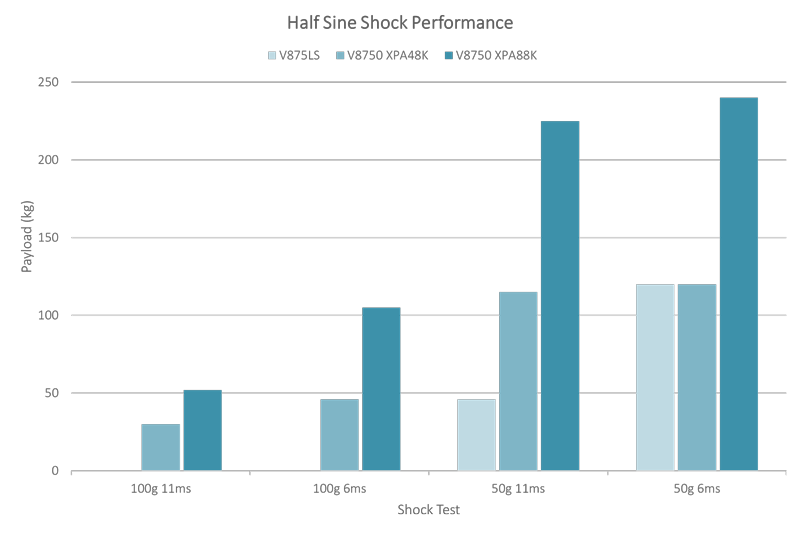

El diseño del nuevo sistema V8750 con arquitectura de amplificador XPAK ofrece de serie altas prestaciones de choque incorporadas en el diseño del vibrador, y elimina la necesidad de utilizar una tecnología especializada, con el coste adicional que supone. Con sus configuraciones estándar, el sistema cumple especificaciones exigentes de ensayos de choque y puede manejar cargas útiles razonables; además, garantiza la fiabilidad y protege de cara al futuro la inversión en un sistema de ensayos de vibración LDS. El amplificador XPAK tiene un margen de ajuste que permite adaptar una configuración estándar a nuevos perfiles de ensayos de choque. Si es preciso, se puede pasar de un amplificador estándar de 48 kVA a una versión de 88 kVA.

Las prestaciones de esta versión para alto choque son impresionantes, en comparación con las del modelo LDS V875LS. Por ejemplo, la combinación V8750-XPA88K permite realizar ensayos de impulsos de choque semisinusoidal de 100 g 11 ms y utilizar cargas útiles de hasta 50 kg.

MÁS INFORMACIÓN

LDS V8750

¿En qué aspectos se ha mejorado la disponibilidad en el nuevo sistema de vibración LDS V8750 + XPAK?

Los sistemas mecánicos con partes móviles requieren mantenimiento e intervenciones técnicas, con el fin de mantener al máximo nivel las prestaciones de los ensayos de choque y la fiabilidad. Por eso, en nuestros contratos de servicio hemos incluido un nuevo servicio remoto para el sistema de vibración LDS V8750 XPAK, que protege la inversión, maximiza la disponibilidad y ayuda a que el sistema se encuentre en todo momento en condiciones óptimas.

El sistema de vibración LDS V8750 está equipado con sensores (unos de serie y otros opcionales) que realizan una monitorización continua de estado. Desde la interfaz táctil del amplificador se puede acceder en tiempo real a los datos que obtienen los sensores. Además, los datos se almacenan en el propio amplificador y es posible analizarlos en cualquier momento, para facilitar el mantenimiento preventivo y la detección de fallos.

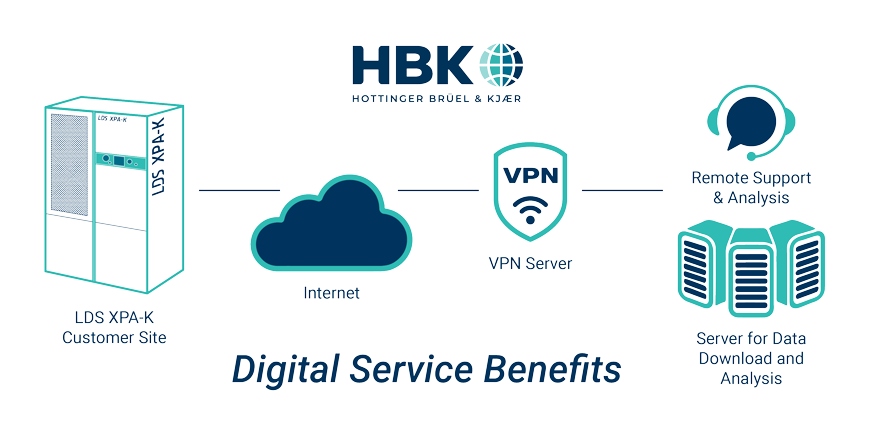

Asimismo, el Equipo de servicio técnico de HBK puede conectarse de forma remota al sistema con fines de diagnosis y soporte. Para ello se emplea una conexión LAN del cliente o una conexión mediante un router 4G al servidor VPN de HBK. El Equipo de servicio técnico de HBK puede descargar y analizar los datos del amplificador para detectar fallos y efectuar diagnósticos de forma remota, utilizando paneles de servicio personalizados.

Una vez identificado el error, el usuario puede hacer cambios en la configuración del amplificador a través de la pantalla táctil sin necesidad de que intervenga el servicio técnico de HBK. Por ejemplo, el usuario puede cambiar de modo, reducir el número de módulos de potencia utilizados o modificar los límites. Si se necesitan análisis más detallados, también se puede prestar un servicio opcional de acceso remoto al amplificador, sin necesidad de desplazar un técnico. Además, este acceso remoto sirve para preparar mejor las visitas a domicilio, cuando sean necesarias. Este software de control remoto también está a disposición de aquellos clientes que deseen controlar o monitorizar el amplificador desde su red local.

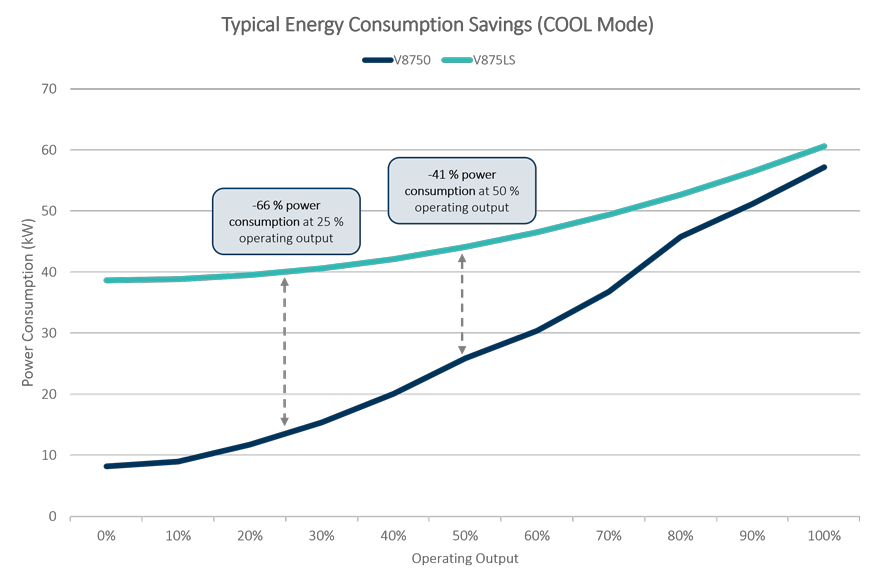

Los ensayos de vibración que se llevan a cabo con un vibrador consumen mucha energía; de hecho, la energía es un capítulo importante dentro del coste de un ensayo. Por otro lado, algunos procedimientos de ensayo del sector del automóvil, como los ensayos de durabilidad o los ensayos squeak and rattle, pueden verse afectadas por el ruido del ventilador. El sistema amplificador LDS XPAK tiene dos modos, llamados COOL y QUIET, que reducen o bien el consumo de energía —y con ello el coste total de propiedad— o bien el ruido acústico. Por sus características específicas, estos modos solo se pueden utilizar por separado.

El modo COOL está integrado en el amplificador y regula automáticamente los ajustes con el objetivo de reducir el consumo de energía durante el ensayo. El modo COOL puede activarse y desactivarse manualmente en la pantalla táctil del amplificador. Cuando está activado, se muestra el ahorro estimado (kVA) y la potencia (en kVA y como % de la potencia máxima).

Para reducir el consumo de energía se monitorizan las temperaturas mediante termopares colocados directamente en la armadura y en las bobinas del vibrador. Igualmente, se mide la tensión y la corriente que consume el ensayo. Al mismo tiempo, la velocidad del ventilador y la fuerza del vibrador se adaptan al ensayo concreto. Con ello, se reduce sensiblemente el nivel de ruido y se puede obtener un ahorro de costes importante, dependiendo del nivel del ensayo.

El modo COOL permite reducir de manera considerable el consumo, en comparación con los consumos típicos del LDS V875LS y el V8750. Por ejemplo, al 25% de potencia, el consumo de energía se puede reducir en un 66%. Hagamos algunos números: si, a lo largo del año, el vibrador se utiliza a una potencia media del 25% de la potencia operativa y con una relación de potencia anual del 70%, al cabo de un año se pueden ahorrar 162 MWh o 27,75 toneladas de CO2, que son las emisiones equivalentes a volar 6,3 veces alrededor de la circunferencia de la Tierra o 14,8 veces de Londres a Sídney.

En el modo QUIET, el sistema funciona con el ventilador del vibrador apagado, para minimizar la generación de ruido. En este modo, también se ha optimizado la configuración del amplificador para mejorar la relación señal/ruido. Estos aspectos son particularmente útiles en las aplicaciones de baja potencia (ensayos squeak and rattle y ensayos de durabilidad).

Como, en este caso, el sistema trabaja sin refrigeración, durante el ensayo se monitoriza la temperatura del vibrador, como medida de protección frente a cualquier sobrecalentamiento. Se puede activar el ventilador al final del ensayo, para enfriar rápidamente el vibrador hasta la temperatura ambiente.

El nuevo agitador lleva incorporado un sistema de centrado inductivo. ¿Qué ventajas aporta?

El sistema de centrado del vibrador posiciona la armadura de modo que se alcance la cantidad correcta (máxima) de desplazamiento de acuerdo con el perfil de vibración requerido. Hay diferentes formas de centrar una armadura; típicamente se utilizan tecnologías ópticas porque este tipo de sistemas deben trabajar dentro del entorno electromagnético de la armadura del vibrador.

La tecnología óptica plantea algunos problemas; por ejemplo, requiere una recalibración y una limpieza constantes del sensor. No hay que olvidar que los sensores ópticos se ven afectados por el polvo y la humedad, que son frecuentes en los entornos de ensayo. El polvo y la humedad aumentan la necesidad de mantenimiento y, con ello, los tiempos de inactividad. En definitiva, reducen la eficiencia. En el peor de los casos, un sensor defectuoso puede llegar a dañar todo el vibrador y la carga útil utilizada en un ensayo.

Aunque no se suelen emplear sensores inductivos porque no soportan el entorno electromagnético, el sistema de centrado inductivo (ICS) integrado del LDS V8750 utiliza tecnologías innovadoras que lo hacen inmune a los efectos de las interferencias electromagnéticas.

Durante un ensayo de vibración, el sistema de centrado inductivo ICS de HBK mantiene automáticamente la armadura en su posición central. De este modo se garantiza la reproducibilidad de los ensayos con grandes desplazamientos y se evitan paradas accidentales debido a activación de los enclavamientos. El ICS hace que el vibrador sea inmune a variables que pueden causar deriva de la armadura, como el polvo y el calor, con la consiguiente mejora de la fiabilidad. Las ventajas no terminan ahí: el ICS no necesita mantenimiento y le permite realizar sus ensayos con la máxima tranquilidad. Como el sensor no requiere acciones técnicas, el cliente nunca tiene que esperar a que venga un técnico a hacer revisiones rutinarias o calibraciones.

El V8750 se puede suministrar con dos posibles tamaños de armadura (440 y 640 mm de diámetro), montado sobre una base aislada o sobre trunnions Lin-E-Air aislados. Por su parte, el amplificador XPAK está disponible en variantes de 48 y 88 kVA. Dependiendo de la configuración de partida, se pueden añadir distintas opciones, si resultan interesantes para el uso previsto inicial. Además, existe la posibilidad de ampliar en el futuro la capacidad del sistema. Las opciones siguientes le permiten ampliar su sistema de manera flexible:

MÁS INFORMACIÓN

Equipos para sistemas de vibración

- Expansores LDS® (guiados o no guiados). Aumentan la superficie efectiva de montaje para acomodar cargas útiles más pesadas o un mayor número de cargas útiles.

- Barreras térmicas/extensores LDS®. Protegen el vibrador frente a las altas y bajas temperaturas y facilitan el uso de cámaras climáticas durante los ensayos ambientales. HBK trabaja en estrecha colaboración con fabricantes de cámaras climáticas.

- Mesas deslizantes LDS®. Ideales en aplicaciones de ensayo con tres ejes individuales. Gracias al diseño modular, se puede adquirir un sistema V8750 vertical y transformarlo más adelante en un V8750 combinado con mesa deslizante. Esta conversión se lleva a cabo in situ y permite fraccionar el coste de la inversión.

Además, HBK equipa los sistemas de ensayos de vibración con software de análisis y diseño adecuado. Igualmente, suministra equipos y software de adquisición de datos para realizar ensayos de durabilidad y de fiabilidad (de forma simultánea o independiente):

- Acelerómetros HBK, transductores de fuerza y galgas extensométricas, entre otros transductores.

- Controladores LASERUSB para control del vibrador.

- Hardware y software de adquisición de datos, para monitorizar las muestras durante los ensayos con vibrador.

- Mantenimiento LDS: contratos de calibración, reparación, formación y mantenimiento para su sistema de vibración.

- Software HBK Prenscia, para diseñar ensayos representativos basados en daños por fatiga equivalentes.

¡No se pierda nuestro evento de lanzamiento digital y descubra una nueva generación de ensayos de vibración!

¡Pida asesoramiento a su representante de Brüel & Kjær!