新型加振機は、中型動電加振機としては画期的な衝撃性能を誇っています。 これによってパフォーマンスはどのように向上するでしょうか。

1. LDS V8750はどのようにしてパフォーマンスを向上させているのでしょうか?

2. LDS V8750はどのようにして校正必要性を最小化しているのでしょうか?

3. LDS V8750 どのようにして運用コストを削減しているのでしょうか?

4. LDS Inductive Centring System はどのようにして作業効率を上げているのでしょうか?

5. LDS V8750 どのようにしてシステムの柔軟性を改善しているのでしょうか?

高度化された技術は、すでに私たちの日常生活の不可欠な部分になっています。 電子制御ユニットはスマートフォンはもちろんのこと自動車にまで組み込まれており、日常的にさまざまな力にさらされています。 組込済電子機器が衝撃力に耐え、顧客要求はもとより市場/業界標準要件を満足するには、高加速衝撃試験を実施する必要があります(例えば、150G 0.5ms、150G 6ms、100G 11ms、100G 6ms、50G 11ms、50G 6ms)。

中型空冷式加振機で高い衝撃性能を実現するには、過去には2つのアプローチ方法がありました。

- 第一の方法は、さらに大きくてパワフルな加振機を準備する。

- 第二の方法は、パワーアンプと加振機の間に特別に設計/供給されたマッチングトランスを使用します。 マッチングトランスは、タップを使用することで試験内容に合わせて、電圧と電流を調整します。タップ比は通常2から3に制限されています。 この方法では、新しい試験要件に対応できますが、試験実行に対し最適なタップ比が得られないため、試験体質量に対し、制限が存在します。

これらのアプローチにより、所望の衝撃性能が可能になる一方、システム全体のコストも増加しました。

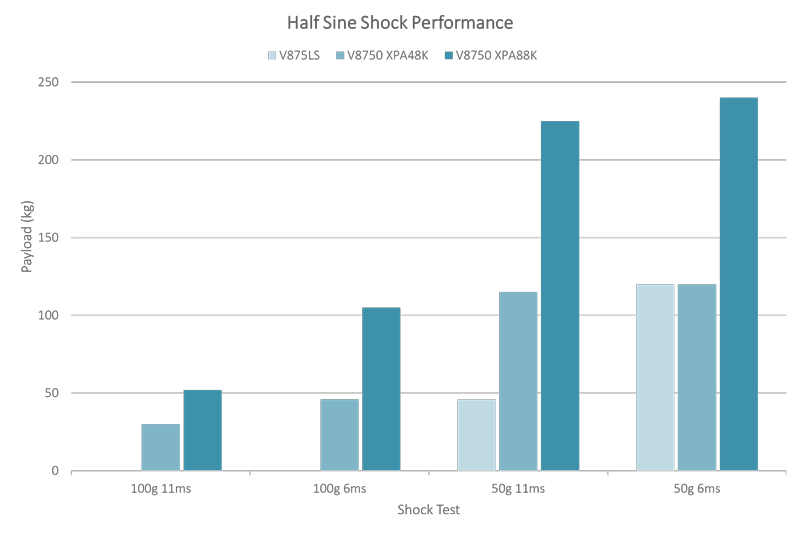

TXPAKアンプアーキテクチャを備えた新しいV8750システム設計では、標準仕様で高い衝撃性能を提供することができ、設計段階でマッチングトランスが組み込まれているため、これに対する専門技術の必要性とそれに伴う追加コストが不要となっています。このシステムは、標準仕様で適度な試験体サイズを許容し、今日の厳しい衝撃試験仕様を満たし、LDS振動試験システムの信頼性と将来性を保証します。XPAKアンプ内の調整可能なベイにより、新しい衝撃試験プロファイルごとにセットアップを最大化できるため、必要に応じてアンプを標準の48 kVAから高衝撃用の88 kVAアンプにアップグレードできます。

LDS V875LSと衝撃性能の違いを比較すると、より衝撃性能の飛躍的な向上を確認することができます。 LDS V875LS では 100G11msの半正弦衝撃パルステストを実行できないですが、V8750-XPA88K では 50 kg の試験体を加振することが可能です。

下記製品の詳細

LDS V8750

新型LDS V8750 + XPAK加振システムはどのように稼働時間を改善しているのでしょうか?

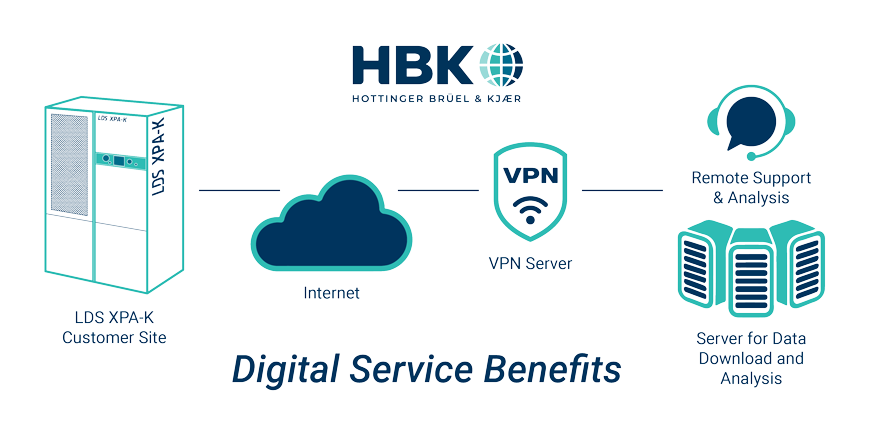

振動試験システムの性能と信頼性を最高レベルに保つには、可動部に組み込まれている機械システムの保守とメンテナンスが必要です。 投資と稼働時間の最大化を確保するためにに、LDS V8750 XPAKシステムの新しいリモートサービス({1>当社のサービス契約の新しい部分<1})は、お客様のシステムを最高の状態に保ちます。

LDS V8750加振システムには、システムの状態を継続的に監視する標準およびオプションのセンサーが装備されています。 このデータは、パワーアンプのタッチスクリーン・インターフェースを介してリアルタイムで取得でき、その後の分析のためにアンプに保存され、予防保守と故障検出に役立ちます。

さらに、このシステムは、お客様のLAN環境を使用するか、もしくは4Gルーターを用いてHBK VPNサーバーへ接続し、HBK サービスチームのリモート診断およびサポートを受けることが可能になっています。 HBKサービスチームは、パワーアンプのデータをダウンロードし、その分析に基づいてカスタマイズされたサービスダッシュボードを通じて、どこからでも障害の検出と診断を行うことができます。

エラーが検出されると、HBK Serviceが介入することなく、タッチスクリーンを介してアンプの構成を変更することができます。たとえば、モードの変更、使用するパワーモジュールの数の削減、リミットの変更などです。 より詳細な分析が必要になった場合は、パワーアンプのオプションであるリモートアクセスも提供できます。現場にいなくても、または必要な現場訪問の準備をする必要はありません。 このリモートコントロールソフトウェアは、ローカルネットワーク内でアンプの制御や監視を希望するお客様にもご利用いただけます。

新型振動試験システムがどのようにして、音響試験環境を改善し、高いエネルギー効率を実現できるようになったのでしょうか?

加振機による振動試験は多くのエネルギーを消費しますが、これにより、試験費用を大幅に増大させている可能性が。あります。 また、耐久性試験やsqueaks and rattles試験など、一部の自動車試験手順は、ファン騒音の影響を受けることがあります。 LDS XPAKアンプシステムのCOOLモードとQUIETモードを使用すると、エネルギー消費を削減すると同時に、所有コストと音響ノイズを軽減することができます。 これらの機能特性により、両方のモードは別々にしか使用できません。

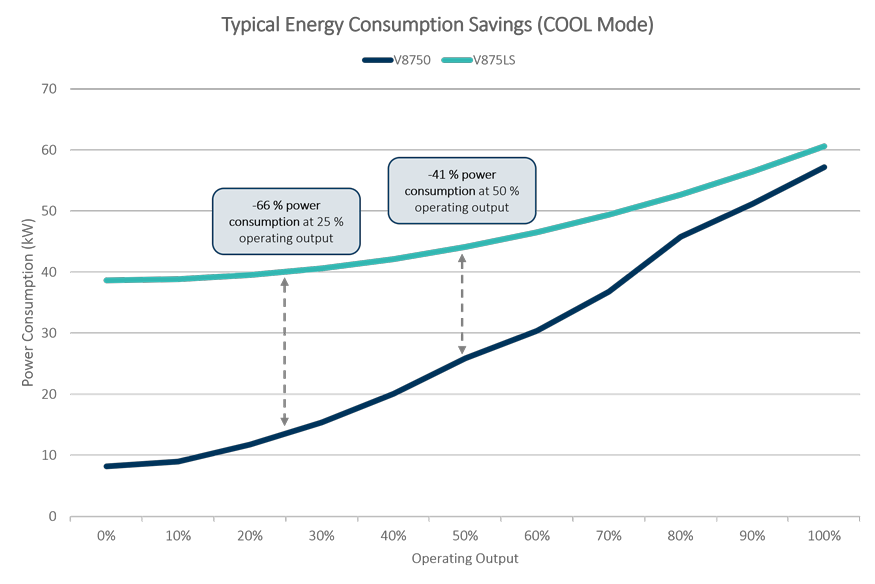

COOLモードはアンプに組み込まれており、システム設定を自動的に調整してテストに必要な消費電力を削減します。 COOLモードは、アンプのタッチスクリーンディスプレイで手動により有効/無効にすることができ、起動時に推定節約(kVA)と電力(kVAおよび最大電力の%)が表示されます。

消費電力の削減は、可動部コイルとフィールドコイルに直接接続された熱電対によって計測されるコイル温度、並びに試験に必要な電圧と電流を監視することによって達成されます。 さらに、ファン速度および加振機の電界強度はそれぞれの試験に適合しており、一方では騒音レベルを大幅に低減し、他方では試験レベルに応じてかなりの運用コストを削減しています。

LDS V875LS と V8750 の標準的な省電力を比較すると、COOL モードで大幅に削減されています。 たとえば、出力25% の場合、消費電力は 66% まで落とすことができます。 加振機を平均出力25% で試験を運用した場合、年間運転電力は 70% で使用することになり、年間162MWhまたは27.75トンのCO {1>2を節約できます<1}。これは、地球周回飛行の6.3倍、またはロンドンからシドニーへのフライトの14.8倍に相当する排出量です。

QUIETモードでは、システムは冷却ファンをオフにして動作し、システムによって発生する音響ノイズを最小限に抑えます。 また、パワーアンプの設定は、信号対雑音比を高めるように最適化されています。 これらの側面は、低電力アプリケーション(squeaks and rattles試験、耐久性テスト)に特に役立ちます。

システムは動作中に冷却されずに動作するため、過熱からシステムを保護するために、試験中に加振機温度が監視されます。 また、テスト終了時にファンのスイッチを入れて、加振機を素早く周囲温度に戻すことができます。

新型加振機には、inductive centering systemが内蔵されています。

加振機の可動部位置調整システムは、必要な振動プロファイルに対して正しい(最大)変位量を達成できるように、可動部を加振機内に配置します。 可動部位置調整にはさまざまな方法がありますが、この機能は、加振機内の可動部コイルによる電磁界環境で動作するため、典型的な位置調整用センサは光学技術を使用しています。

光学技術では、テスト環境でよく見られるほこりや湿気の影響を受けます。それゆえ、センサは絶え間ない再校正やクリーニングなどの要件が高まります。 これにより、メンテナンス間隔と装置停止時間が増加し、効率が低下します。 最悪の場合、センサが誤動作すると、加振機全体と試験中の試験体が損傷する可能性があります。

誘導型センサは、電磁界環境に対応できないため通常は使用されませんが、LDS V8750の内蔵の誘導センタリングシステム (ICS) は、電磁環境の影響を受けないようにするための誘導手段と新しい技術を使用しています。

HBKの誘導センタリングシステムであるICSは、振動試験中に可動部を自動的に中心位置に保持し、インターロックトリップによる偶発的なシャットダウンなしに、高変位試験を繰り返し実行できるようにします。 これにより、ICSは可動部位置ドリフトを引き起こす可能性のある変数(ほこりや熱など)の影響を受けず、信頼性が向上します。 しかも、メリットはこれだけに限りません。 ICSはメンテナンスフリーで、テストを実行する際に安心感を与えます。 技術的な操作は必要なく、お客様は日常的な現場でのサービスやセンサキャリブレーションを待つ必要はありません。

新しいLDS V8750 + XPAKシステムは、アップグレードを容易にするモジュール設計になっています。 この柔軟性について見ていきましょう?

V8750は、ベースマウント型エアーアイソレーションまたはラインエアー型空気絶縁トラニオンに2種類のアーマチュアサイズ(直径440および640 mm)が用意されており、XPAKアンプは48および88kVAのバリエーションが用意されています。 標準品として準備されているものなら、導入当初に設定した仕様から、後日変更となった要求仕様に適した他のオプションを選択することができ、後でシステムをアップグレードすることができます。 システムを柔軟にアップグレードするには、次のオプションから選択します。

下記製品の詳細

振動システム機器

- LDS®垂直テーブル<1}(ガイド付きおよびガイドなし)は、より大きなまたは多数の試験体に対応するために、効果的な取り付け面を増やします

- LDS® サーマルバリア/エクステンダーは、加振機を高温および低温から保護し、環境試験用のチャンバーを使用できるようにします。 HBKは環境槽メーカーと緊密に協力しています

- LDS® スリップテーブルは、3 つの個別の軸でアプリケーションをテストする場合に最適です。 モジュラー設計のため、将来的に垂直V8750システムからスリップテーブル付きV8750コンボシステムへの拡張は現場で行うことができ、投資コストを分割することができます

さらに、HBKは、適切な解析および設計ソフトウェア、データ収集ハードウェアおよびソフトウェアを使用して振動試験システムを稼働させ、耐久性と信頼性試験を同時にまたは個別に実施します。

- HBK加速度ピックアップおよびその他のトランスデューサ(力変換器やひずみゲージなど)

- シェーカー制御用レーザー USB コントローラー

- データ収集ハードウェアおよびソフトウェア、シェーカー試験中に試験片を監視する

- LDS シェーカーシステムのメンテナンス、校正、修理、トレーニング、およびメンテナンス契約

- HBK Prenscia ソフトウェアは、疲労損傷の等価性に基づいて代表的な試験を設計します

次世代の加振機をご紹介するウェビナーをご覧ください。

当社(ブリュエル・ケアー)へのお問い合わせについて