WAS BEHANDELT WIRD

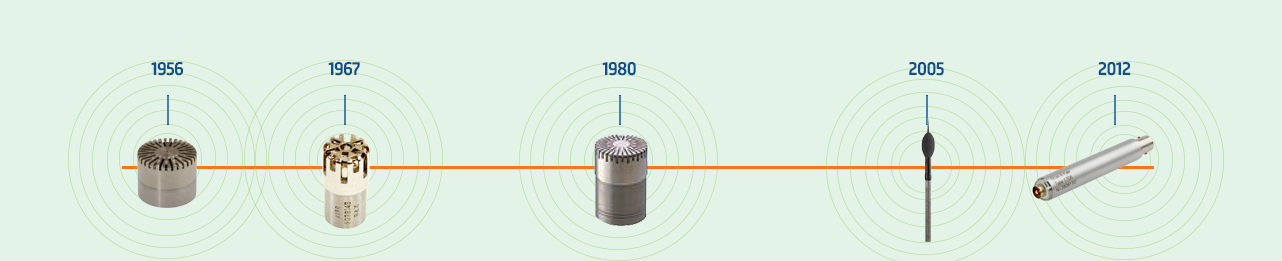

Brüel & Kjær begann 1945 mit der Herstellung von Mikrofonen. Ende der 1950er Jahre war B&K als führender Anbieter von Messmikrofonen etabliert, hauptsächlich aufgrund der inspirierenden Begeisterung von Dr. Per V. Brüel für den Bereich der Mikrofon- und allgemeinen Sensorentwicklung/p>

Parallel dazu hat Brüel & Kjær auch Erfindungen, Konzepte und Entwicklungen im Bereich kompletter akustischer Messsysteme, Analysatoren und Zeitdatenrekorder vorzuweisen. Für den Erfolg dieser Produkte hat die Genauigkeit unserer Messmikrofone eine wichtige Rolle gespielt.

Durch das Angebot eines hohen Servicestandards, gut gebauter Produkte und gemeinschaftlicher Forschungs- und Entwicklungsprogramme zur kontinuierlichen Verbesserung der Genauigkeit und Leistung neuer Geräte erwarb sich Brüel & Kjær bei Nutzern und Nutzerinnen seiner Messmikrofone, sowohl im Bereich der Akustik als auch in der akademischen Forschung, aus bescheidenen Anfängen ein hohes Ansehen.

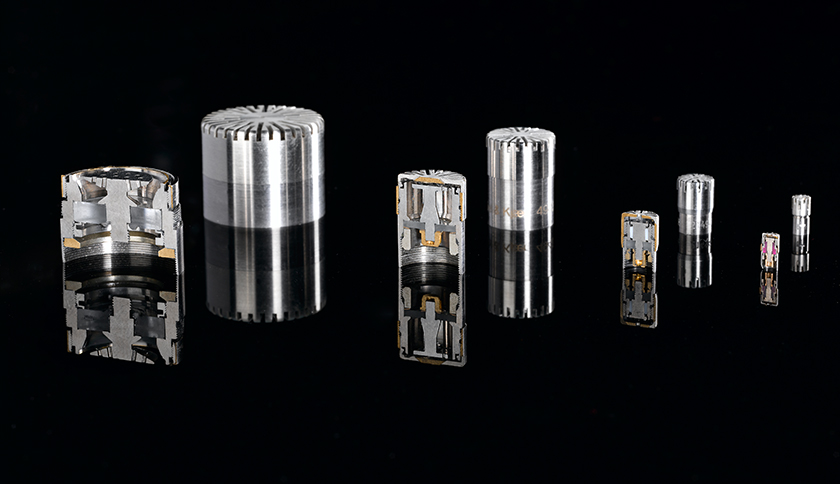

Heute liefert dieser Ansatz weiterhin innovative Messinstrumente, einschließlich einer umfassenden Palette von Messmikrofonen in Größen von 1/8 bis 1 Zoll. Zusammen decken diese Mikrofone alle Aspekte des Einsatzes von Messmikrofonen ab.

Mit der Entwicklung hochempfindlicher 1/2"-Mikrofone konnte sich Brüel & Kjær Anfang der 1970er Jahre im Bereich der Messmikrofone fest etablieren.

Es wurden Reziprozitätsgeräte für die Kalibrierung im Labor und das erste handgehaltene Pistonfon auf den Markt gebracht. Diese bequeme Art der Kalibrierung verbesserte die Genauigkeit von Mikrofonen im täglichen Einsatz effektiv und ermöglichte die Überprüfung der Messgenauigkeit im Feld.

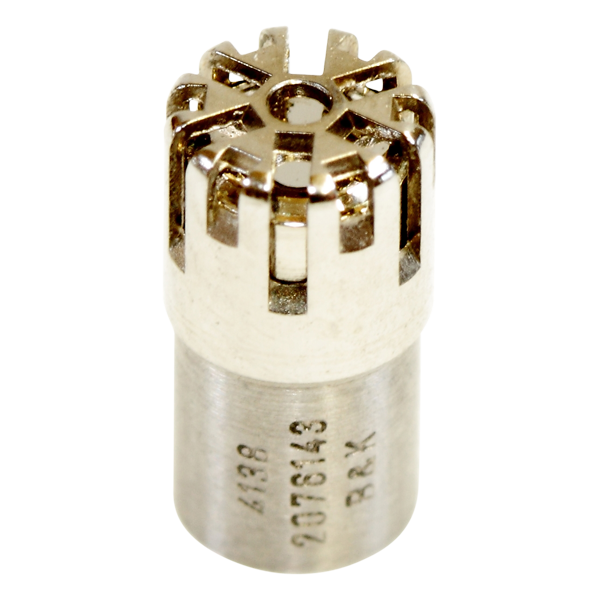

1973 festigte Brüel & Kjær seine Position als führender Anbieter von Mikrofonen durch Belieferung von Western Electric mit 1-Zoll-Mikrofonen als Ersatz für ihr erfolgreiches, aber alterndes WE 640AA-Mikrofon.

'

Die Brüel & Kjær-Lösung kam in Form des klassischen Mikrofons Typ 4160.

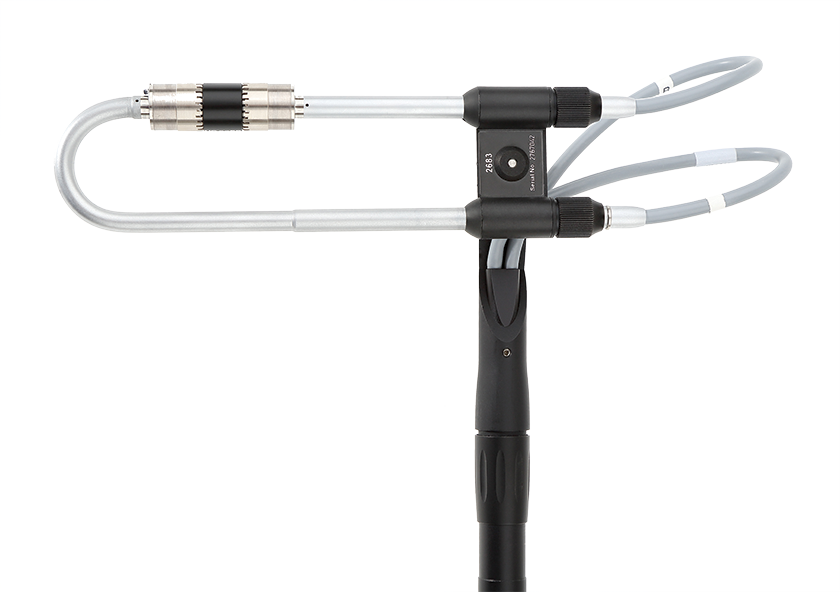

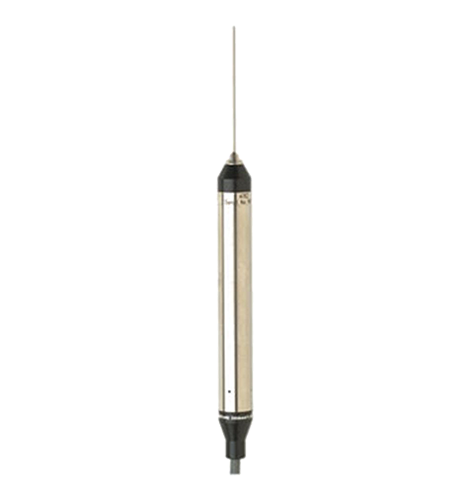

Abb.1.2 Schallintensitäts-Mikrofonpaar mit aufeinander abgestimmten Phasengängen

Es folgten weitere Innovationen, insbesondere durch Verbesserungen der Elektret-Prozesse in den 1970er Jahren, was die Herstellung stabiler, vorpolarisierter Mikrofone ermöglichte, die zum Standard für den Einsatz mit Schallpegelmessern der Klasse 1 wurden.

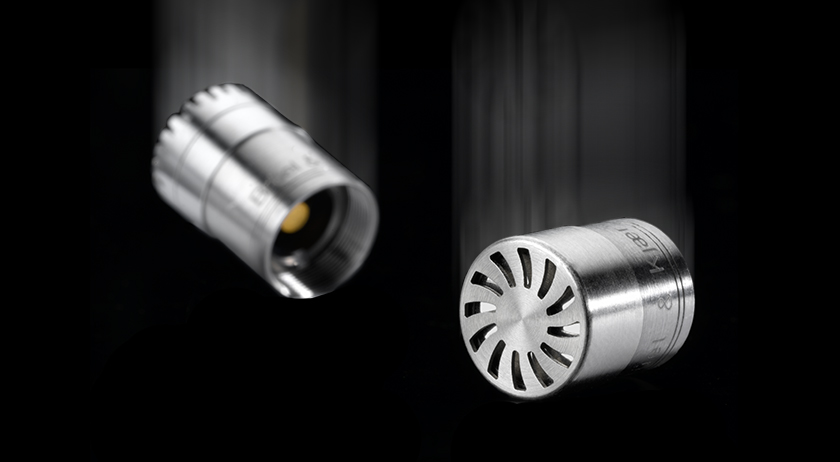

Die 1980er Jahre brachten weitere Entwicklungen mit sich, insbesondere im Bereich der Schallintensitätsmessung. Mitte der 1980er Jahre wurden auch spezielle Mikrofone zum Einsatz in Schallintensitätssonden entwickelt. Dieses Mikrofon nutzte ein revolutionäres und inzwischen patentiertes System mit Abstandsstück, das einen flachen Frequenzgang liefert und Messungen an Orten ermöglicht, an denen der Zugang für Standardmessmikrofone schwierig ist.

Die Verbesserungen wurden bis in die 1990er Jahre mit der Einführung von hochgenauen, aber robusten Mikrofonen (Falcon RangeTM) sowie von Außenmikrofonen und Terminals zur permanenten Lärmüberwachung im Freien fortgeführt. Die Außenmikrofone haben sich seitdem in rauen Umgebungen als sehr effektiv erwiesen.

MESSMIKROFONE

Mikrofoninnovationen

Entwicklung von B&K-Mikrofonen

Ein engagiertes Team von Ingenieuren und Ingenieurinnen entwickelt die Mikrofonprodukte von Brüel & Kjaer. Dies ist angesichts des relativ kleinen und spezialisierten Marktes für Präzisionsmikrofonprodukte keine einfache Aufgabe. Bei Brüel & Kjær wird diese Investition jedoch als unerlässlich angesehen, da sie es ermöglicht, die Entwicklungsparameter und physikalischen Eigenschaften von Mikrofonen auf einer soliden Grundlage von Wissen, Fähigkeiten und Erfahrungen zu basieren.

Die Forschungs- und Entwicklungsarbeit umfasst auch eine Reihe von Bereichen, die die verschiedenen Aspekte der Mikrofonentwicklung und -konstruktion widerspiegeln, insbesondere wenn hochgenaue Messungen durchgeführt werden müssen. Dazu gehören:

- akustische Messungen, wie Schalldruck- und Freifeld-Reziprozitätskalibrierung

- Maschinenbau, zum Beispiel zur Steuerung kleiner mechanischer Toleranzen

- Elektrotechnik wie Frequenzanalyse und Kapazitätsmessungen

- Umwelttests wie Messung der Beständigkeit gegen Feuchtigkeit und Temperaturtests.

Entwicklungsfähigkeiten und -kenntnisse werden auch zur Erforschung der optimalen Werkstoffauswahl eingesetzt sowie zur Entwicklung wirksamer Formen der Prüfung von Mikrofonen, bevor sie in die Vollproduktion gehen.

Diese Tests umfassen Beständigkeit gegen Schock, Schwingung, Temperatur, Feuchtigkeit und im Falle von Vorverstärkern wird auch die Beständigkeit gegen elektromagnetische Felder getestet. Bump-Tests, bei denen das Mikrofon wiederholten Stößen ausgesetzt wird, simulieren den täglichen Gebrauch, während Schocktests die möglichen Auswirkungen mechanischer Belastungen beim Transport reproduzieren (typischerweise bis zum Äquivalent von 1000 m/s2).

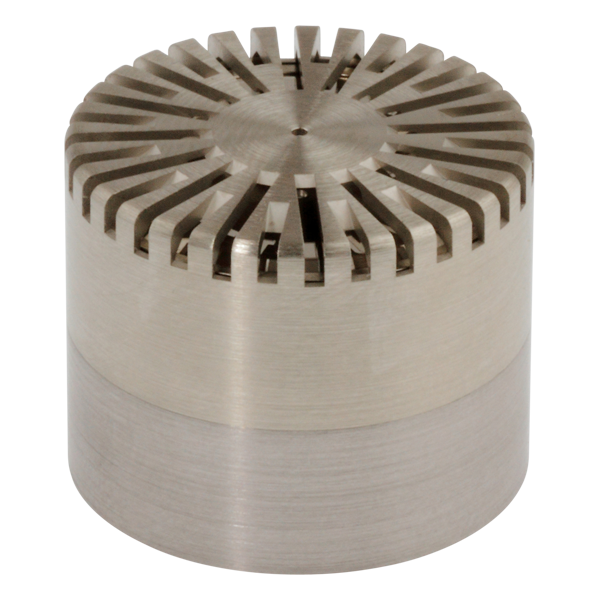

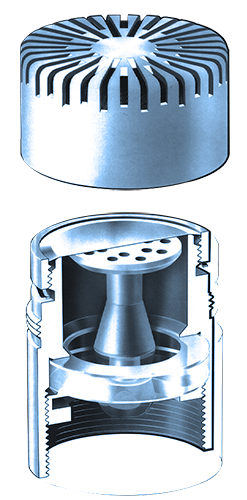

Abb.1.3 Bauform eines klassischen

Kondensatormikrofons

Schließlich werden Mikrofone auch auf Korrosionsbeständigkeit getestet, wie die neuesten Kondensatormikrofone belegen, die sich in rauen Messumgebungen als sehr robust erwiesen haben.

Produktion von Mikrofonen bei Brüel & Kjær

Mikrofone sind Präzisionsinstrumente und, obwohl die Entwicklung eines herkömmlichen Messmikrofons recht einfach erscheint, muss seine Herstellung sehr genau gesteuert werden, um bestimmte Toleranzen zu erfüllen. Solche Toleranzen stellen große Anforderungen an die verwendeten Werkstoffe und Konstruktionsverfahren, und doch müssen die hergestellten Produkte äußerst zuverlässig und robust sein.

AUSWAHL DES RICHTIGEN

MIKROFONS (WEBINAR)

Moderation: Bin Liu

Bei Brüel & Kjær liegt daher der Schwerpunkt auf Qualität und nicht auf der Massenproduktion.

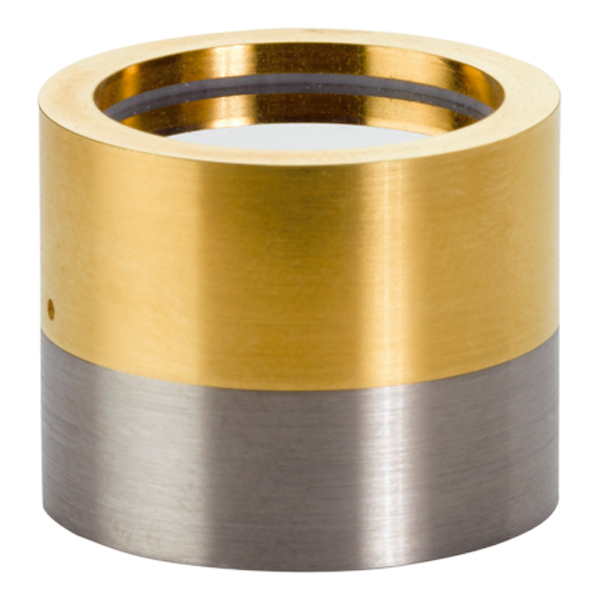

Zwei Bauteile, denen während der Produktion viel Aufmerksamkeit gewidmet wird, sind die Mikrofonmembran und die Gegenelektrode. Während der Produktion werden die Oberflächen dieser Komponenten extrem geglättet, da eine sehr hohe elektrische Feldstärke über die Membran bis zum Spalt der Gegenelektrode bestehen muss.

Ein weiterer kritischer Faktor in der Produktion ist der Abstand zwischen Mikrofonmembran und Gegenelektrode, der mit sehr geringen mechanischen Toleranzen konstruiert werden muss. In der Regel ist dieser auf 20 µ bei einer Toleranz von 0,5 µ eingestellt. Der erforderliche Abstand wird überwacht und dann genau umgesetzt, sobald die richtigen Toleranzen eingestellt wurden.

Abonnieren Sie unseren Newsletter zum Thema Schall und Schwingung