SCHWINGUNGSMESSUNG

Piezoelektrische Materialien und Temperatur

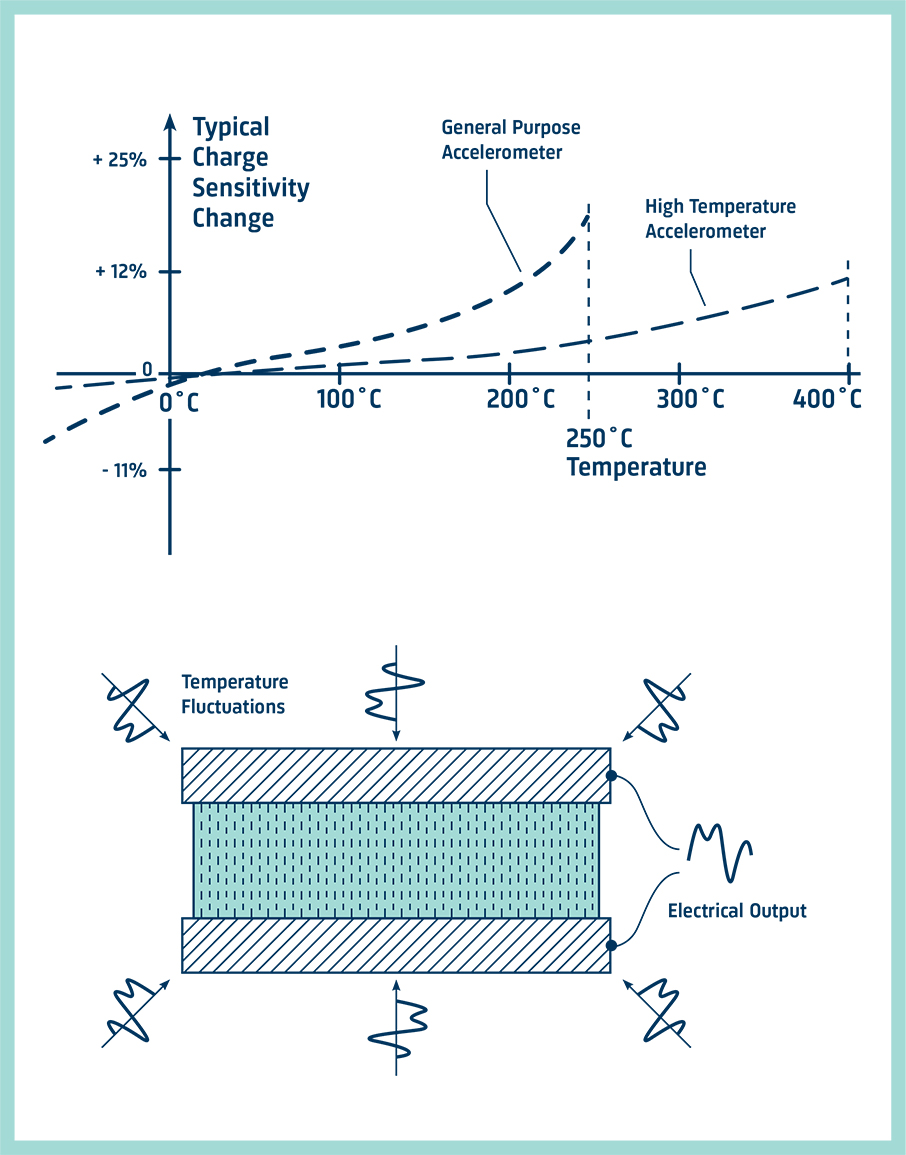

Alle piezoelektrischen Materialien sind temperaturabhängig, d.h. jede Änderung der Umgebungstemperatur bewirkt eine Änderung des Aufnehmer-Übertragungsfaktors.

Temperaturen beginnt die piezoelektrische Keramik zu depolarisieren, so dass sich der Übertragungsfaktor ständig ändert. Ein solcher Beschleunigungssensor darf nach erneuter Kalibrierung wiederverwendet werden, sofern die Depolarisation nicht zu stark ist. Für Temperaturen von -196 °C bis 482 °C sind Beschleunigungssensoren mit speziellen piezoelektrischen Materialien erhältlich.

Aus diesem Grund werden alle B&K-Beschleunigungssensoren mit einer Kurve geliefert, aus der die Temperaturabhängigkeit hervorgeht. Gemessene Pegel können damit entsprechend der Empfindlichkeitsänderung des Aufnehmers für Messungen bei Temperaturen weit über oder unter 20 °C korrigiert werden.

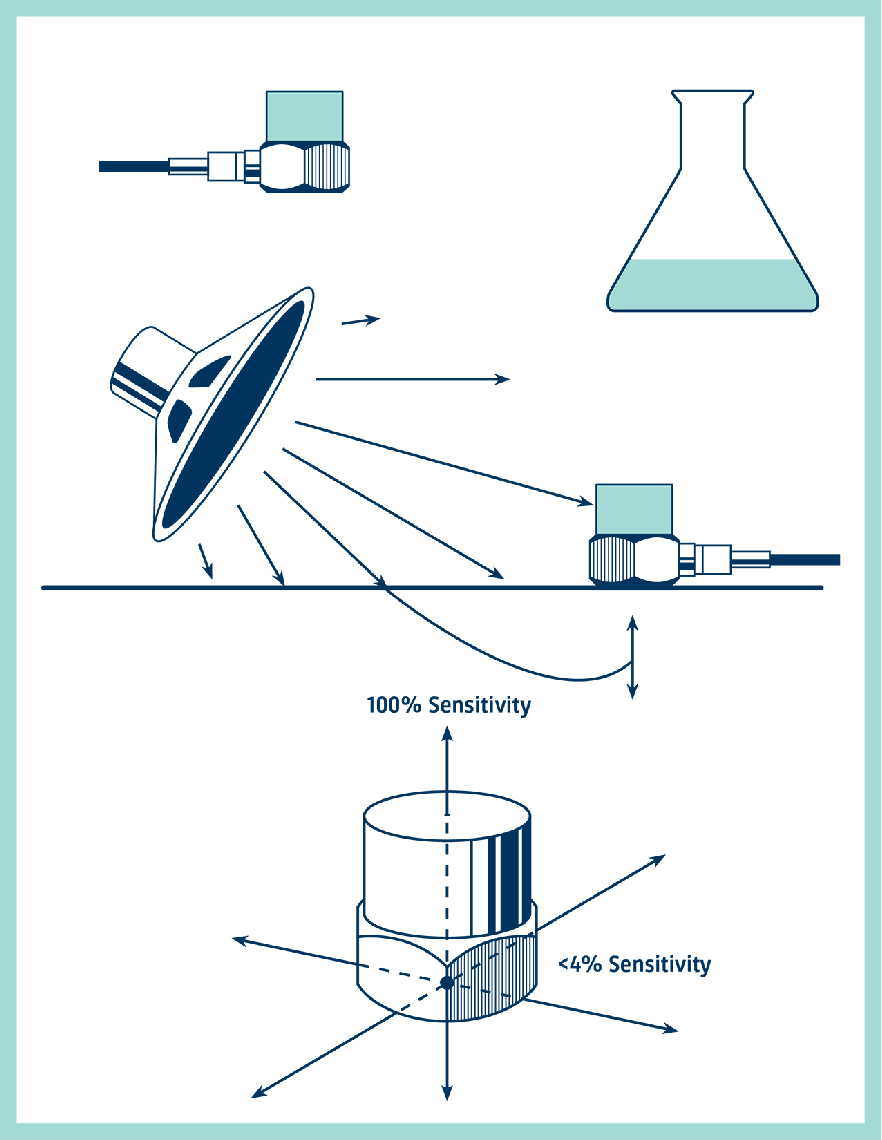

Piezoelektrische Beschleunigungssensoren reagieren auch auf kleine Temperaturwechsel in der Messumgebung, so genannte Temperaturtransienten. Dies ist jedoch normalerweise nur bei Schwingungen mit sehr kleiner Amplitude und niedriger Frequenz problematisch. Moderne Scher-Beschleunigungssensoren haben eine sehr geringe Empfindlichkeit gegenüber Temperaturtransienten, während Kompressionstypen am Ausgang 100-mal oder noch höhere Werte aufweisen können.

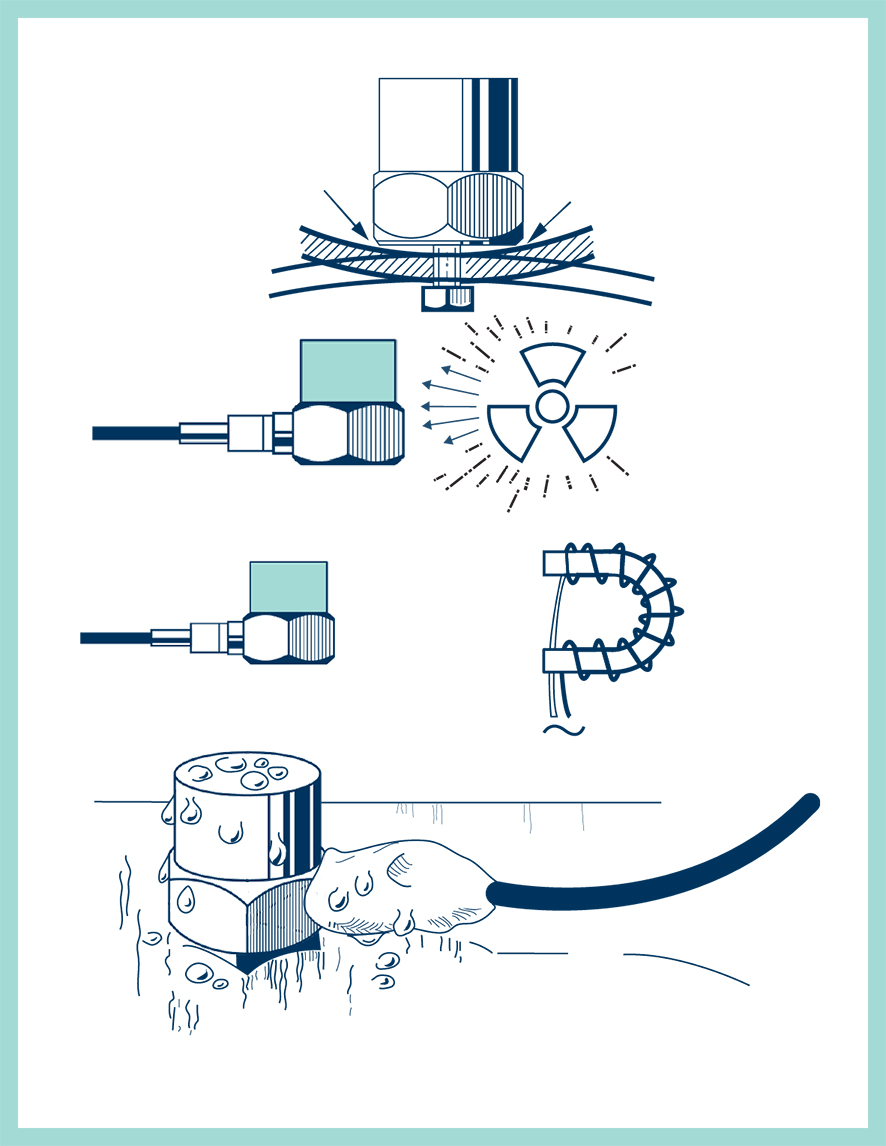

Wenn Beschleunigungssensoren an Flächen mit Temperaturen über 250 °C befestigt werden sollen, können zwischen der Aufnehmerbasis und dem Messobjekt ein Kühlblech und eine Glimmerscheibe gelegt werden. Dadurch lässt sich die Temperatur der Aufnehmerbasis von 350 bis 400 °C auf unter 250 °C senken. Durch Zufuhr von Kühlluft kann die Wärmeableitung noch unterstützt werden.

Beschleunigungssensoren und Kabeleffekte

Da piezoelektrische Beschleunigungssensoren eine große Ausgangsimpedanz aufweisen, können manchmal Probleme mit in den Verbindungskabeln entstehenden Störsignalen auftreten. Diese Störungen können durch Erdschleifen, reibungselektrische Effekte oder elektromagnetische Störungen entstehen.

KABEL FÜR BESCHLEUNIGUNGSSENSOREN

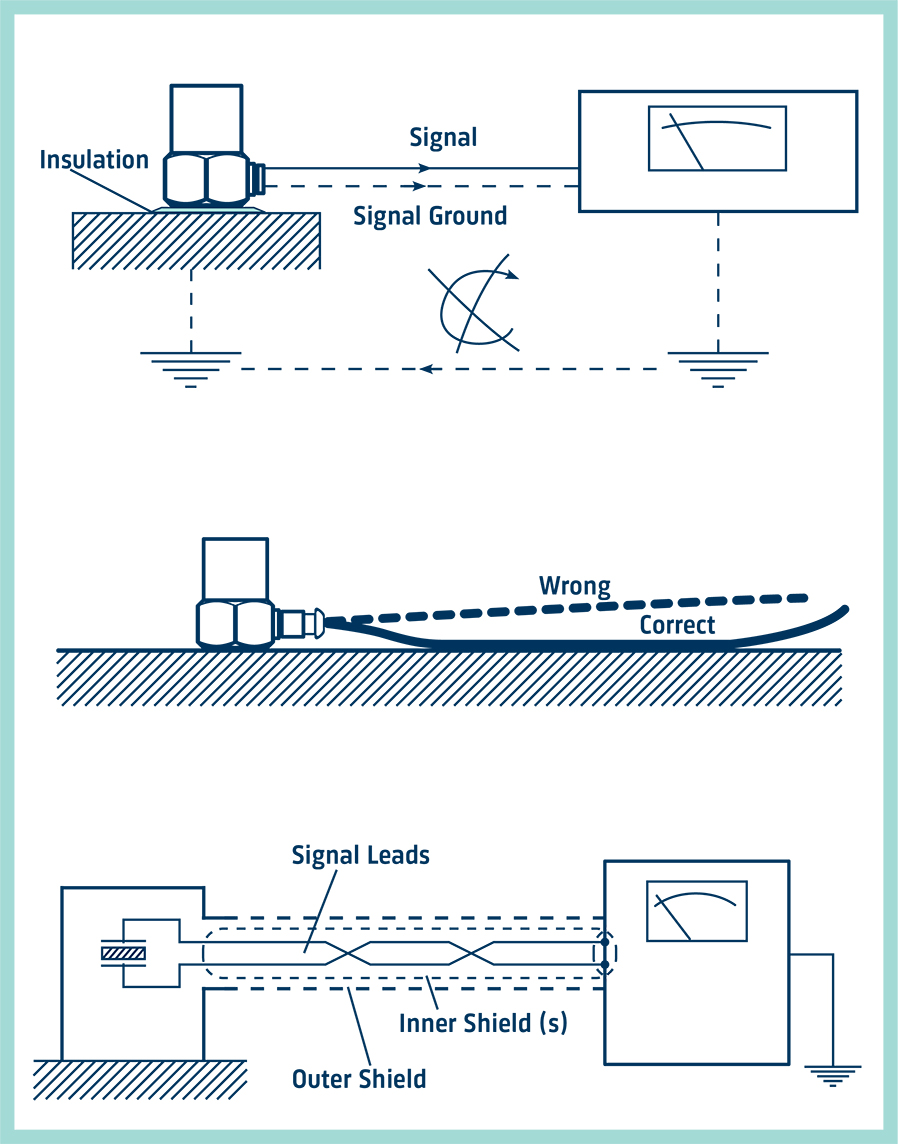

Erdschleife

Über den Abschirmmantel eines Kabels fließen manchmal Erdschleifenströme, da der Beschleunigungssensor und die Messinstrumente einzeln geerdet sind. Die Erdschleife lässt sich jedoch unterbrechen, indem die Aufnehmerbasis mithilfe eines Isolierbolzens und einer Glimmerscheibe vom Messobjekt elektrisch getrennt wird. In modernen Messgeräten können sogenannte Floating-Inputs verwendet werden, wenn die Spannungen nicht zu hoch sind.

Reibungselektrische Effekte

Reibungselektrische Effekte entstehen im Aufnehmerkabel häufig aufgrund einer mechanischen Bewegung des Kabels, wodurch sich die Kapazität und die Ladung entsprechend der Biegung, Stauchung und Dehnung der Leiterschichten ändern. Es sollte deshalb ein auf der Mantelinnenseite mit einer Graphitschicht überzogenes Aufnehmerkabel verwendet und das Kabel selbst so nah wie möglich am Aufnehmer befestigt werden. Für CCLD-Beschleunigungssensoren ist dies normalerweise kein bedeutsames Problem.

Elektromagnetische Störungen

Probleme durch elektromagnetische Störungen entstehen häufig im Aufnehmerkabel, wenn es in der Nähe einer laufenden Maschine liegt. Ein doppelt geschirmtes Kabel schafft hier meistens Abhilfe. Bei besonders starken Einwirkungen sollten jedoch Beschleunigungssensoren mit symmetrischem, erdfreiem Ausgang und Differenz-Vorverstärker verwendet werden.

Umweltfaktoren, die Beschleunigungssensoren beeinflussen

Basisdehnungen

Werden Dehnungen des Messobjekts auf den Beschleunigungssensor übertragen, erzeugt das Piezoelement ein elektrisches Signal. Die Sockel der Aufnehmer sind dick und starr konstruiert, um diesen Effekt zu minimieren: Die DeltaShear®-Typen haben eine besonders niedrige Basisdehnungsempfindlichkeit, da sich das Piezoelement an einem prismatischen Pfosten befindet anstatt unmittelbar an der Aufnehmerbasis.

Radioaktive Strahlung

Die meisten B&K-Beschleunigungssensoren (NICHT CCLD) können noch bei einer Gammastrahlungsleistung von 100 Gy/h (10kRad/h) bis zu einer Strahlungsdosis von 20 kGy (2 MRad) verwendet werden, ohne nennenswerte Beeinträchtigung ihrer Eigenschaften. Einige Beschleunigungssensoren vertragen sogar Strahlungsdosen von mehr als 1 MGy (100 MRad).

Magnetische Felder

Die magnetische Empfindlichkeit piezoelektrischer Beschleunigungssensoren ist sehr niedrig, gewöhnlich unter 0,1 bis 2,5 m/s2 pro Tesla bei ungünstiger Ausrichtung des Aufnehmers im magnetischen Feld.

Feuchtigkeit

Beschleunigungssensoren von B&K sind wasserdicht – abgedichtet entweder durch eine Epoxid-Klebung oder durch Verschweißung –, um einen zuverlässigen Betrieb in feuchten Umgebungen zu gewährleisten. Für den kurzzeitigen Einsatz in Flüssigkeiten oder feuchter Umgebung sind die mit Teflon ummantelten Aufnehmerkabel zu empfehlen. Die Kupplungen sollten ebenfalls gegen Feuchtigkeit abgedichtet werden, und zwar mit säurefreiem, bei Zimmertemperatur vulkanisierendem Silikongummi oder mit Kitt. Die industriellen Beschleunigungssensoren mit integrierten Anschlusskabeln sind für Daueranwendung in feuchter und nasser Umgebung geeignet.

Ätzende Substanzen

Für alle Beschleunigungssensoren von Brüel & Kjær werden Materialien verwendet, die gegenüber den meisten in der Industrie anzutreffenden Ätzmittlen äußerst widerstandsfähig sind. Die Hauptkomponenten sind Titan und Edelstahl.

Akustische Geräusche

Die Schallpegel von Maschinen sind normalerweise nicht groß genug, um bei den Schwingungsmessungen bedeutende Fehler zu verursachen. Meistens sind die akustisch angefachten Schwingungen in der Struktur, an die der Beschleunigungssensor gekoppelt ist, weitaus stärker als die von der Schallquelle durch die Luft übertragene Anregung.

KOMPLETTES HANDBUCHSCHWINGUNGSMESSUNG

VON BRÜEL & KJÆR

JETZT HERUNTERLADEN!

Querschwingungen

Piezoelektrische Beschleunigungssensoren sind auch empfindlich gegenüber Schwingungen, deren Wirkungslinien nicht mit ihrer Bezugsachse übereinstimmen. In der senkrecht zur Hauptachse stehenden Ebene beträgt der Übertragungsfaktor weniger als 3 bis 5 % des Hauptachsen- Übertragungsfaktors (typischerweise < 2 %). Da die transversale Resonanzfrequenz gewöhnlich bei 1/3 der Hauptachsen-Resonanzfrequenz liegt, sollte jeweils untersucht werden, ob starke Querschwingungen auftreten.

ZUR NÄCHSTEN SEITE