INHALT

Befestigungsort des Beschleunigungssensors

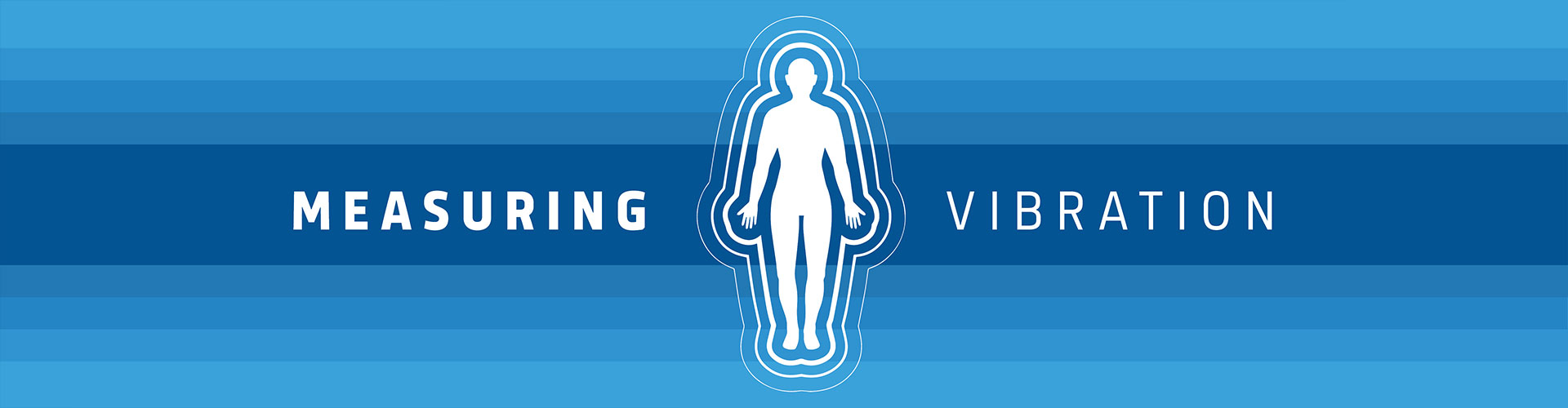

Der Beschleunigungssensor sollte so befestigt werden, dass die gewünschte Messrichtung mit seiner Bezugsachse übereinstimmt. Beschleunigungssensoren reagieren zwar auch auf Schwingungen quer zur Hauptachse. Dies kann jedoch normalerweise vernachlässigt werden, da die Querempfindlichkeit typischerweise unter 5 % der Nennempfindlichkeit liegt.

Die Messstelle wird eigentlich schon durch das Messvorhaben selbst festgelegt. Am Beispiel eines Lagergehäuses (siehe Zeichnung) sei dieser Zusammenhang verdeutlicht: Mithilfe von Beschleunigungsmesssungen soll das Laufverhalten von Welle und Lager überwacht werden. Dazu sollte der Beschleunigungssensor so positioniert werden, dass Schwingungen des Lagers auf möglichst direktem Weg gemessen werden.

Beschleunigungssensor „A“ registriert somit vorwiegend die Schwingungen des Lagers, während der Sensor „B“ durch die Trennstellen der Maschinenteile höchstwahrscheinlich verfälschte Schwingungen aufnimmt, die noch von den Vibrationen anderer Teile überlagert werden. Ebenso werden die Schwingungen zum Beschleunigungssensor „C“ mehr auf einem direktem Weg übertragen als im Falle „D“.

Es stellt sich außerdem die Frage, in welcher Richtung an dem betreffenden Maschinenelement gemessen werden soll. Für das abgebildete Lagerbeispiel könnte man sowohl in axialer als auch in radialer Richtung brauchbare Informationen gewinnen. Gewöhnlich sollte die Richtung mit der (vermutlich) geringsten Steifigkeit gewählt werden.

Mechanische Objekte können sich unter dem Einfluss erzwungener Schwingungen sehr unterschiedlich verhalten. Besonders bei hohen Frequenzen ist damit zu rechnen, dass selbst an benachbarten Messstellen ein und desselben Maschinenteils stark differierende Schwingungspegel und Frequenzspektren gemessen werden.

MEHR ERFAHREN

MONTAGECLIPS FÜR BESCHLEUNIGUNGSSENSOREN

Ankopplung des Beschleunigungssensors

Die Art der Befestigung des Beschleunigungssensors an der Messstelle ist einer der kritischsten Faktoren, wenn es darum geht, genaue Ergebnisse aus praktischen Schwingungsmessungen zu erhalten. Ein nachlässige Befestigung führt zu einer Verminderung der Resonanzfrequenz im Einbauzustand und kann den nutzbaren Frequenzbereich des Beschleunigungssensors deutlich schmälern.

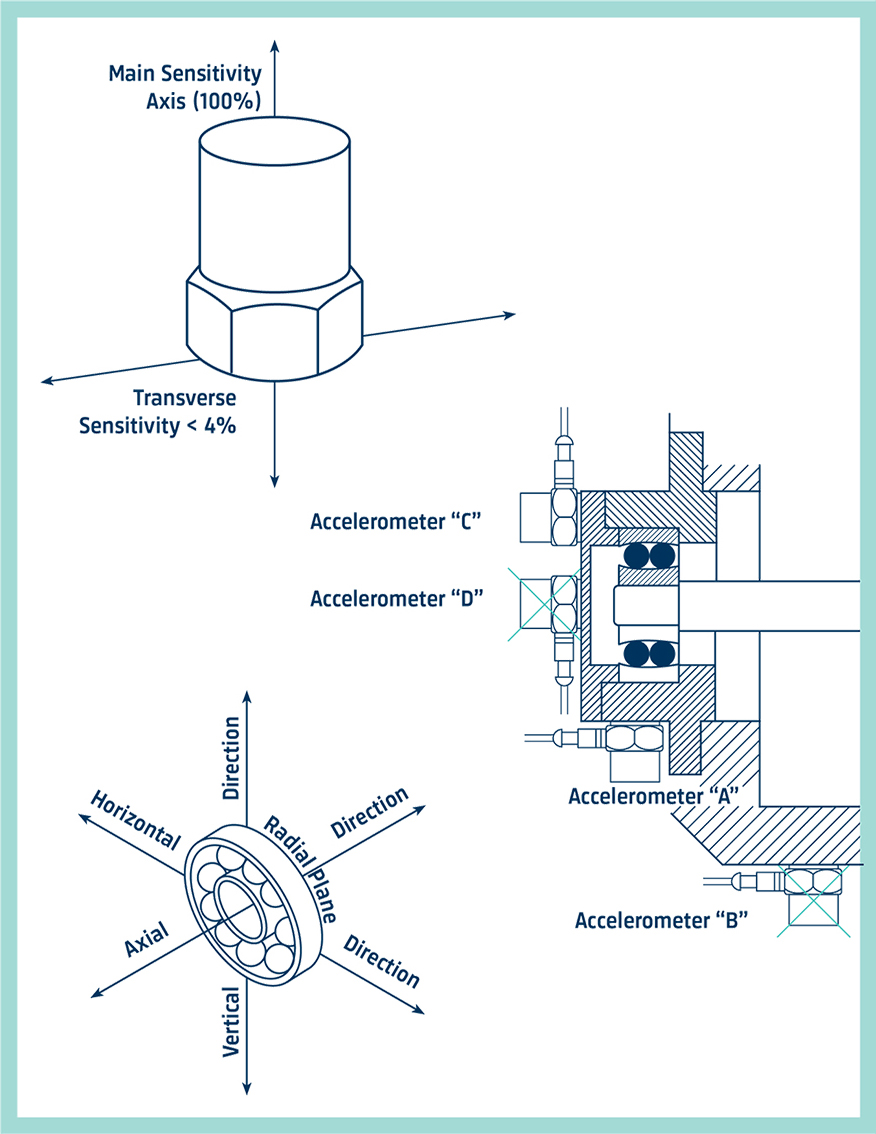

Die ideale Kopplungsart bei ebener und glatter Auflage ist die Verwendung eines Gewindebolzens (wie in der Zeichnung dargestellt). Gewöhnlich lassen sich die Auflageflächen und damit die Verbindungsstarre verbessern, in dem eine dünne Fettschicht aufgetragen wird. Dies sorgt für eine Resonanzfrequenz im Einbauzustand, die der Spezifikation sehr nahe kommt.

BESCHLEUNIGUNGSSENSOR TYP 4533-B

Die Gewindebohrung im Maschinenteil sollte ausreichend tief sein, damit der Bolzen nicht in die Aufnehmerbasis gedrückt wird. Die obere Zeichnung gibt den typischen Verlauf des Ausgangssignals über der Frequenz für einen Universal-Beschleunigungssensor wieder, der mit einem Gewindebolzen auf einer ebenen Unterlage befestigt wurde. Die Resonanzfrequenz des Aufnehmers erreicht dabei fast die unter Kalibrierbedingungen (Oberfläche „ideal“ glatt und eben) erzielte Resonanzfrequenz von 32 kHz.

Eine andere gebräuchliche Befestigungsart ist die Verwendung einer dünnen Schicht Bienenwachs zum Ankleben des Beschleunigungssensors. Hierbei sollte die Wachsschicht so stark wie möglich gepresst werden, um eine sehr dünne Schicht zu erhalten! Wie aus dem Diagramm hervorgeht, ist die Resonanzfrequenz dabei mit 29 kHz nur geringfügig niedriger als der optimale Wert. Da Bienenwachs bei höheren Temperaturen weich wird, ist dieses Verfahren auf eine Temperatur von maximal 40 °C beschränkt. Bei sauberen Oberflächen verträgt die Bienenwachsklebung noch Beschleunigungswerte von ca. 100 m/s2.

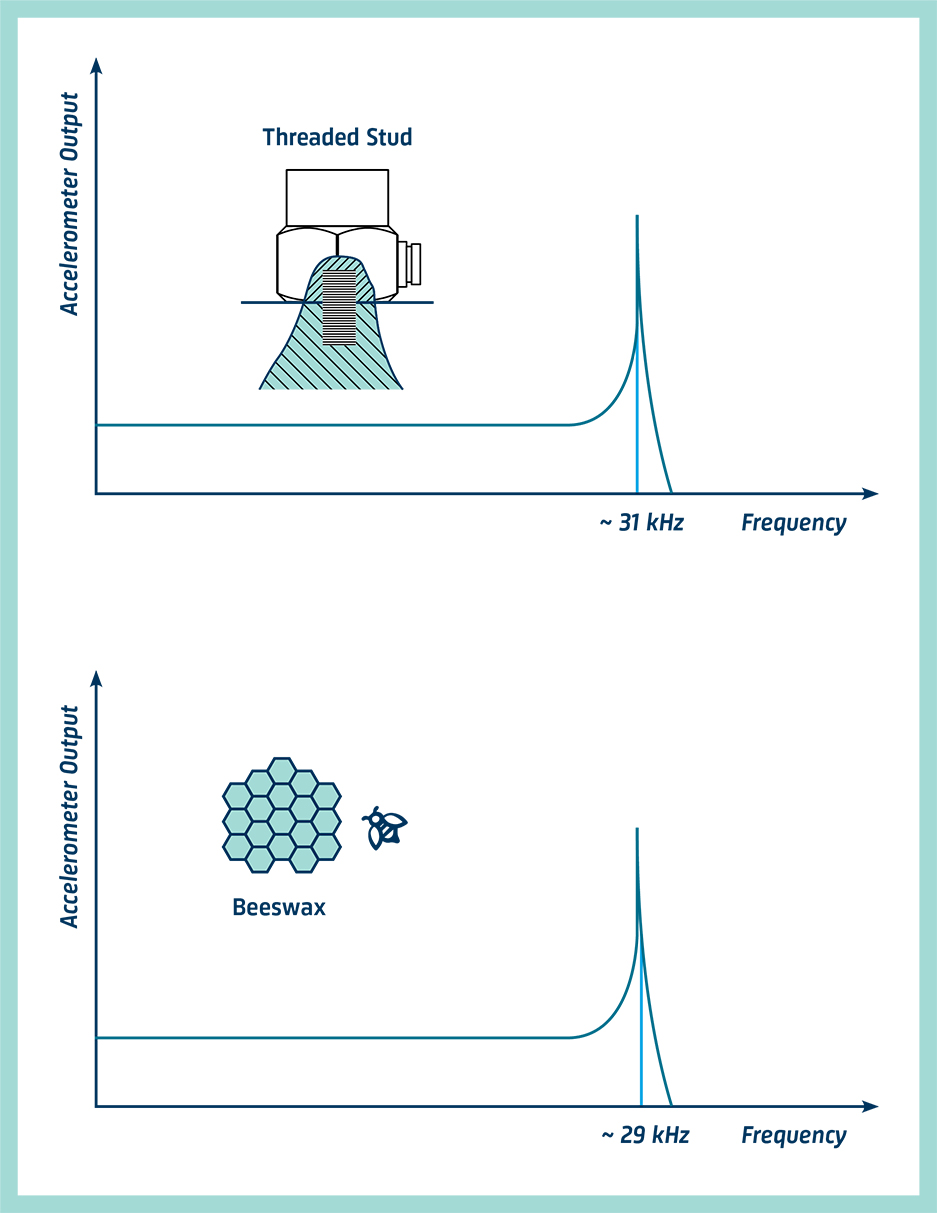

Sollen Dauermessstellen geschaffen werden, ohne dass mechanische Eingriffe (z.B. Bohren von Gewindelöchern) am Messobjekt vorgenommen werden, sind Klebkopfschrauben und Hartkleber zu empfehlen. Sie werden mit Hartkleber an der Messstelle befestigt. Epoxid- und Zyanoacrylat-Kleber sind den Weichklebern vorzuziehen, weil letztere den nutzbaren Frequenzbereich des Beschleunigungssensors beträchtlich herabsetzen können.

Sollen Dauermessstellen geschaffen werden, ohne dass mechanische Eingriffe (z.B. Bohren von Gewindelöchern) am Messobjekt vorgenommen werden, sind Klebkopfschrauben und Hartkleber zu empfehlen. Sie werden mit Hartkleber an der Messstelle befestigt. Epoxid- und Zyanoacrylat-Kleber sind den Weichklebern vorzuziehen, weil letztere den nutzbaren Frequenzbereich des Beschleunigungssensors beträchtlich herabsetzen können.Soll der Beschleunigungssensor vom Messobjekt elektrisch isoliert werden, werden Isolierscheiben aus Glimmer und Isolierstifte eingesetzt. Dies dient normalerweise der Vermeidung von Erdschleifen (mehr Informationen dazu unter „Umwelteinflüsse“). Von der mitgelieferten dicken Glimmerscheibe sollte eine dünne Schicht abgeblättert werden. Auch diese Befestigungsmethode liefert gute Ergebnisse, wobei die Resonanzfrequenz des Test-Beschleunigungssensors nur auf etwa 28 kHz reduziert wird.

Eine andere einfache Befestigungsmethode verwendet Permanentmagneten , wobei die Messstelle ferromagnetisch und eben sein muss. Außerdem wird der Beschleunigungssensor bei Verwendung einer Isolierscheibe elektrisch isoliert. Bei dieser Methode wird die Resonanzfrequenz des Test-Beschleunigungssensors auf ca. 13 bis 20 kHz reduziert – je nachdem, ob eine Isolierscheibe eingesetzt und Silikonfett für die Befestigung verwendet wird – und kann daher nicht für Messungen weit über 7 bis 13 kHz angewendet werden. Die Haftkraft des Magneten reicht je nach Größe des Beschleunigungssensors für Schwingungspegel bis zu 1000 m/s2 aus.

KOMPLETTES HANDBUCH

KOMPLETTES HANDBUCHSCHWINGUNGSMESSUNG

VON BRÜEL & KJÆR

JETZT HERUNTERLADEN!

Eine handgehaltene Prüfspitze mit aufgesetztem Beschleunigungssensor ist für schnelle Messungen sehr gut geeignet, kann aber wegen der geringen Gesamtsteifigkeit zu groben Messfehlern führen.

Reproduzierbare Ergebnisse sind in diesem Falle nicht zu erwarten. Daher sollte ein Tiefpassfilter verwendet werden, um den Messbereich auf etwa 1000 Hz zu begrenzen.

Verwenden Sie die Schaltflächen unten, um zum nächsten Kapitel über Umwelteinflüsse auf Messungen zu gelangen.

WEITERLESEN: „SCHWINGUNGSMESSUNG“