INHALT

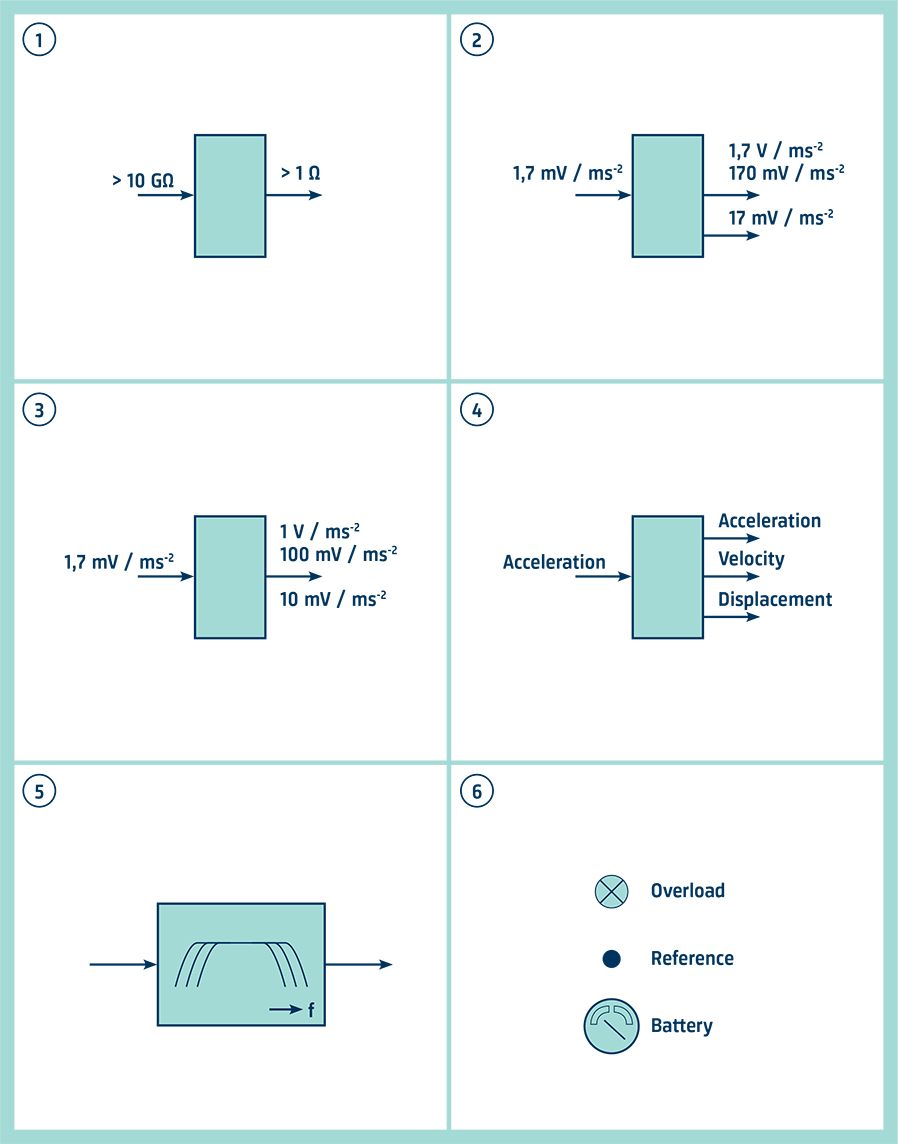

Die direkte Belastung des Ausgangs eines piezoelektrischen Beschleunigungssensors kann selbst bei relativ hohen Impedanzen die Empfindlichkeit des Beschleunigungssensors erheblich verringern und seinen Frequenzgang einschränken. Um diese Einflüsse möglichst klein zu halten, wird das Ausgangssignal des Beschleunigungssensors über einen Vorverstärker geleitet, der in eine viel niedrigere Impedanz wandelt, wie für den Anschluss an Mess- und Analysegeräte (1) mit relativ niedriger Eingangsimpedanz erforderlich.

In CCLD-Beschleunigungssensoren ist der Vorverstärker eingebaut, sodass keine externe Einheit benötigt wird, sondern ein Eingang erforderlich ist, der die Stromversorgung für das Gerät bereitstellen kann. Dies ist heute allgemein üblich. Neben der Funktion als Impedanzwandler bieten die meisten Vorverstärker weitere Einrichtungen zur Signalaufbereitung.

Zum Beispiel:

(2) Einen kalibrierten, umschaltbaren Verstärker zum Erhöhen der Signalspannung auf einen für andere Geräte passenden Eingangspegel;

(3) Eine sekundäre Justiereinrichtung zum Normalisieren „unhandlicher“ Aufnehmer-Übertragungsfaktoren;

(4) Integratoren zur Umwandlung des beschleunigungsproportionalen Ausgangssignals entweder in Schwinggeschwindigkeits- oder Schwingwegsignale;

(5) Verschiedene Filter zur Begrenzung des oberen und unteren Frequenzbereichs, um Rauschen oder andere Signale, die außerhalb des linearen Aufnehmer-Frequenzbereichs liegen, auszuschalten;

BESCHLEUNIGUNGSSENSOREN

(6) Sonstige Einrichtungen wie Übersteuerungsanzeige, Bezugs-Oszillator und Batterie-Ladeanzeige sind ebenfalls häufig inbegriffen;

Messgeräte

Ein tragbarer Mehrzweck-Schwingungsmesser oder -analysator ist im Allgemeinen das geeignetste und kostengünstigste Messgerät für die Maschinenüberwachung und einfache Aufgaben zur Schwingungsbewertung.

Es gibt sehr einfache Geräte, die nur einfache Ergebnisse wie einen Gesamtwert von 10 bis 1000 Hz liefern. Mit modernen digitalen Techniken sind die Kosten für die Erweiterung um zusätzliche Funktionen jedoch gesunken, sodass die natürliche Wahl ein Analysator mit einem oder zwei Kanälen und vielen Analysefunktionen und PC-Anbindung ist. Dazu gehört auch die Möglichkeit, neue Software mit hinzu zu nehmen.

Für komplexere Aufgaben wird das Maximum an Bedienkomfort und Analysegeschwindigkeit mit einem Echtzeitanalysator erzielt, bei dem eine große Anzahl paralleler Frequenzbänder nahezu verzögerungsfrei ausgewertet und auf einem kontinuierlich aktualisierten Display angezeigt wird.

Systeme mit mehr als 1000 Kanälen werden für große Strukturen verwendet.

Einzelne Breitband-Schwingungsmessungen sind nützliche Schnellindikatoren, die z.B. zur Aussage über den Allgemeinzustand einer Maschine oder die Wirksamkeit von Maßnahmen zur Schwingungsunterdrückung herangezogen werden können.

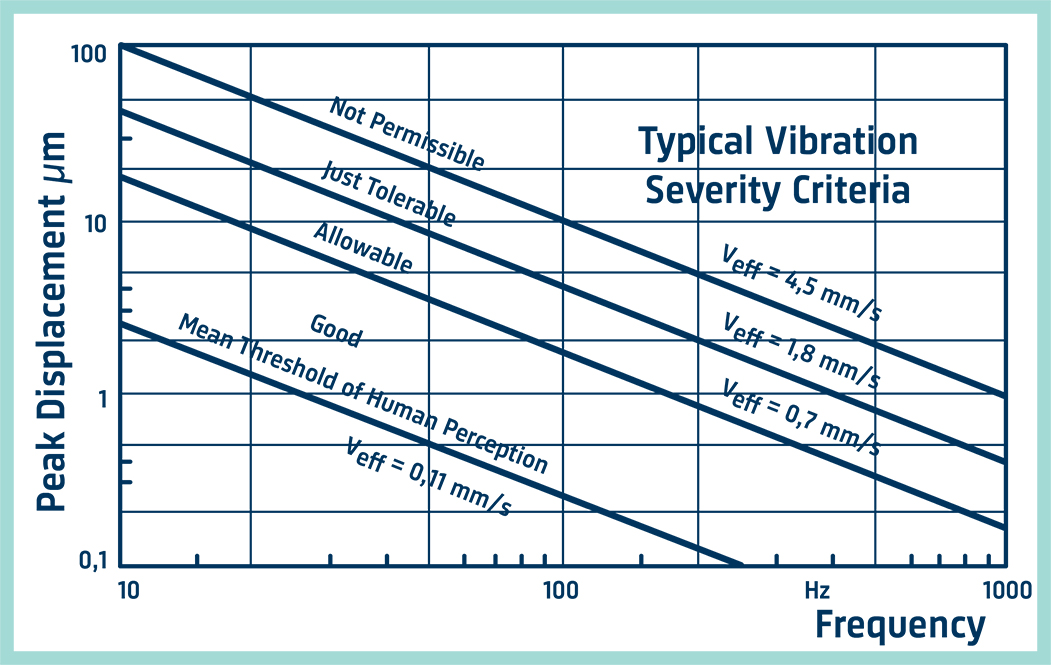

Der augenblickliche, gemessene Pegel kann anhand von früher aufgenommenen Schwingungspegeln oder durch Vergleich mit veröffentlichten Richtwerten auf seine Zuverlässigkeit hin überprüft werden. Ein Beispiel für Letzteres ist in der Grafik dargestellt, die aus Normen und Empfehlungen zur Beurteilung der Schwingstärke von Rotationsmaschinen entnommen wurde. (ISO 20816-1)

Für diagnostische Zwecke, beispielsweise im Zuge der Produktentwicklung, ist eine Frequenzanalyse erforderlich. Einige Frequenzanteile des Schwingungsspektrums können unmittelbar auf bestimmte Maschinenfunktionen zurückgeführt werden, z. B. Wellendrehzahl, Zahneingriffsfrequenzen bei Getrieben, etc.

Darüber hinaus sind fast immer noch weitere bezeichnende Frequenzanteile im Spektrum zu finden, die sich auch auf die Grundbewegungen von Maschinenteilen zurückführen lassen. Die Auffallendsten sind gewöhnlich die Harmonischen (Vielfache der Grundfrequenzen). Harmonische entstehen oft aufgrund einer Verzerrung der Grundfrequenzen oder weil die ursprüngliche periodische Bewegung nicht rein sinusförmig ist. Wenn sie mit den Resonanzfrequenzen anderer Maschinenteile übereinstimmen, können diese zu beträchtlichen Schwingungen angeregt werden, was zu erheblicher Lärmentwicklung oder zur Übertragung hoher Kräfte auf andere Maschinenteile führen kann.

Bei Getrieberädern ist es möglich, dass Verformung unter Last und Abnutzung der Zähne Schwingungen bei den Zahneingriffsfrequenzen und deren Harmonischen anfachen.

Darüber hinaus werden oft Seitenbänder um die Zahneingriffsfrequenz und deren Oberschwingungen erzeugt, was auf periodische Schwingungen wie z.B. Exzentrizität zurückzuführen ist. Die ersten oberen und unteren Seitenbänder treten bei der Zahneingriffsfrequenz (f t) plus und minus der Getriebe-Drehfrequenz (f g) auf, die zweiten Seitenbänder bei f t ± 2f g und so weiter. Im Bereich der harmonischen Zahneingriffsfrequenz kann es zu ähnlichen Erscheinungen kommen (d. h. 2ft ±fg, etc.)

In der Regel können die schwingungserregenden Frequenzen (Wellendrehzahlen, Getriebeübersetzungen, etc.) nicht geändert werden. Deshalb werden zur Unterdrückung der unerwünschten Schwingungen andere Methoden angewendet. Zum Beispiel eine „Verstimmung“ des Maschinenelements (Änderung seiner Resonanzfrequenz) durch Änderung seiner Masse oder Steifigkeit; die Unterdrückung der Übertragung von Schwingungen durch Isolationsmaterialien oder die Verkleinerung der Schwingungsamplitude durch Dämpfungsmaterial.

Schwingung als Indikator für den Maschinenzustand

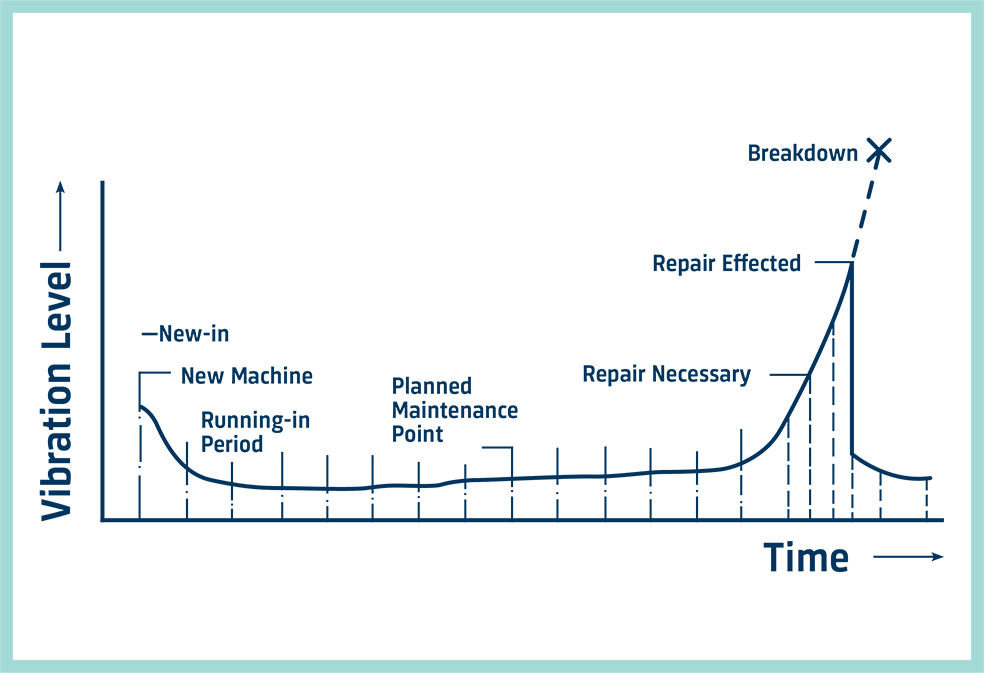

Maschinen fallen selten ohne Vorwarnung aus. Anzeichen einer sich anbahnenden Störung machen sich in der Regel schon lange vor dem eigentlichen Ausfall bemerkbar, der die Maschine unbrauchbar macht. Problematische Maschinenzustände sind fast immer durch ein Anwachsen des Schwingungspegels gekennzeichnet, der sich an einer Außenfläche der Maschine messen lässt und somit als Indikator dienen kann. Die abgebildete wannenförmige Kurve ist eine typische Aufzeichnung eines Schwingungspegels über der Zeit und veranschaulicht diese Indikatoreigenschaft. In der Regel werden Reparaturen im Rahmen eines üblichen Wartungsplans in festen Zeitabständen durchgeführt. Die Intervalle basieren auf der kleinsten Lebenserwartung für Verschleißteile. Durch Hinausschieben einer Reparatur bis zu dem Zeitpunkt, an dem der Schwingungspegel ansteigt – also noch vor dem eigentlichen Maschinenausfall –, werden unnötiges Auseinanderbauen der Maschine (das oft noch weitere Störungen nach sich zieht) und Produktionsverzögerungen vermieden.

Dieses ständige Informiertsein über den Zustand einer Maschine hat sich als spürbarer wirtschaftlicher Vorteil erwiesen, indem die Produktionszeiten zwischen den Ruhezeiten im Durchschnitt verlängert und gleichzeitig die „Überraschungen“ durch schwerwiegende Störungen während des Betriebs verhindert wurden. Diese Techniken sind inzwischen vor allem in Industriezweigen mit Dauerbetrieb weit verbreitet.

Der bis zu einer Reparatur noch zulässige Schwingungspegel wird am besten durch Erfahrung ermittelt. Zurzeit ist man allgemein der Ansicht, dass der kritische Pegel auf den zwei- bis dreifachen Wert des Normalpegels (6 bis 10 dB darüber) angesetzt werden kann.

Wir haben bereits gesehen, dass sich mithilfe der Frequenzanalyse von Schwingungssignalen der Ursprung vieler Schwingungsanteile herausfinden lässt. Das Frequenzspektrum einer Maschine unter normalen Laufbedingungen kann deshalb als charakteristische „Handschrift“ der betreffenden Maschine betrachtet werden. Spätere Untersuchungen können mit dieser Kennlinie verglichen werden, sodass nicht nur der notwendige Eingriff angezeigt, sondern auch die Störquelle selbst deutlich wird.

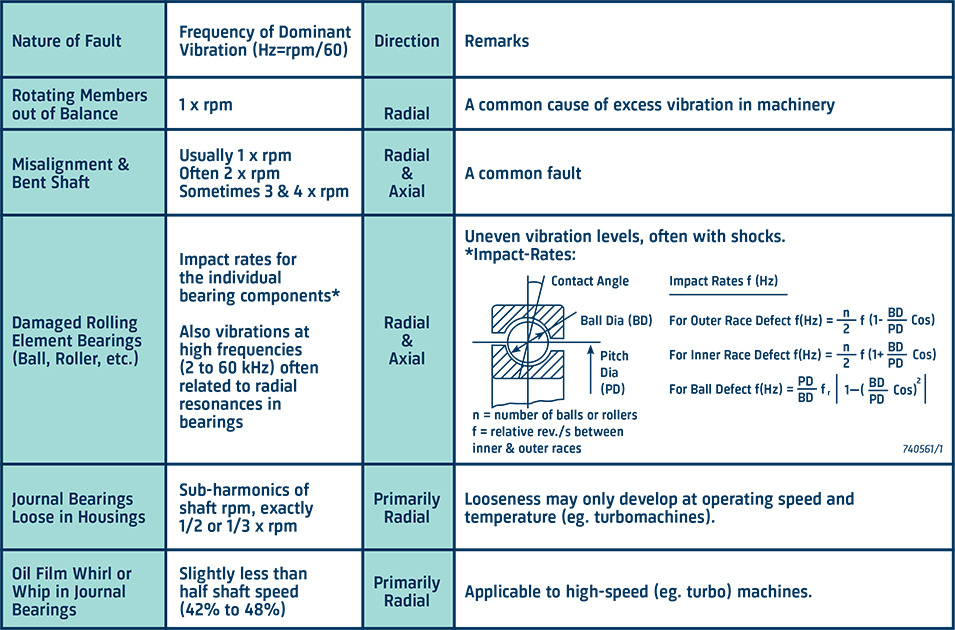

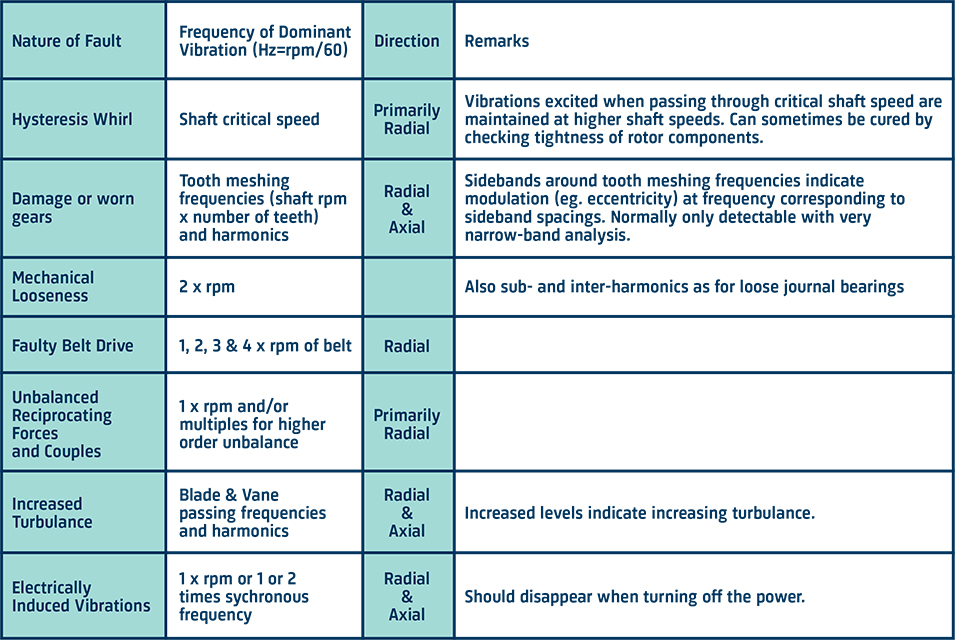

Die Tabelle zur Fehlersuche auf den beiden folgenden Seiten kann helfen, die Gründe für extreme Schwingungsausschläge herauszufinden, sofern sich die Störfrequenzen durch Frequenzanalyse erkennen lassen.

Grafik zur Fehlersuche bei Schwingungen (A)

Grafik zur Fehlersuche bei Schwingungen (B)

KOMPLETTES HANDBUCHSCHWINGUNGSMESSUNG

VON BRÜEL & KJÆR

JETZT HERUNTERLADEN!

ZUR NÄCHSTEN SEITE