Die neuen luftgekühlten Shaker-Systeme für mittlere Kraftvektoren LDS V8800 und V8750 könnten schon alles sein, was Sie für Ihre Schwingungsprüfungen mit hohem Anspruch an Genauigkeit und Leistung brauchen. Durch ihre erhöhte Schockleistung sind sie für unterschiedlichste Anwendungen geeignet, von Qualifizierungstests von Automobilteilen und -systemen, bis hin zur Prüfung von Telekommunikations- und Satellitenkomponenten oder Produkte- und Verpackungstests mit Nutzlasten von bis zu 600 oder 700 kg. Beide Systeme bieten darüber hinaus Remote-Services, ein innovatives Zentriersystem und einen optimierten Energieverbrauch und sorgen so dafür, dass Ihre Investitionsrisiken und Kosten niedrig bleiben.

GEHE ZU:

1. Leistungsverbesserungen erzielen

2. Nutzungsdauer maximieren

3. Induktives Zentriersystem

4. Energieverbrauch

5. Niedrigerer Geräuschpegel

6. Anpassung an meine Anforderungen

7. Anwendungen

8. Welcher ist für mich am besten?

Wie verbessert die erhöhte Schockkraft des LDS V8750 und des neuen LDS V8800 die Leistung?

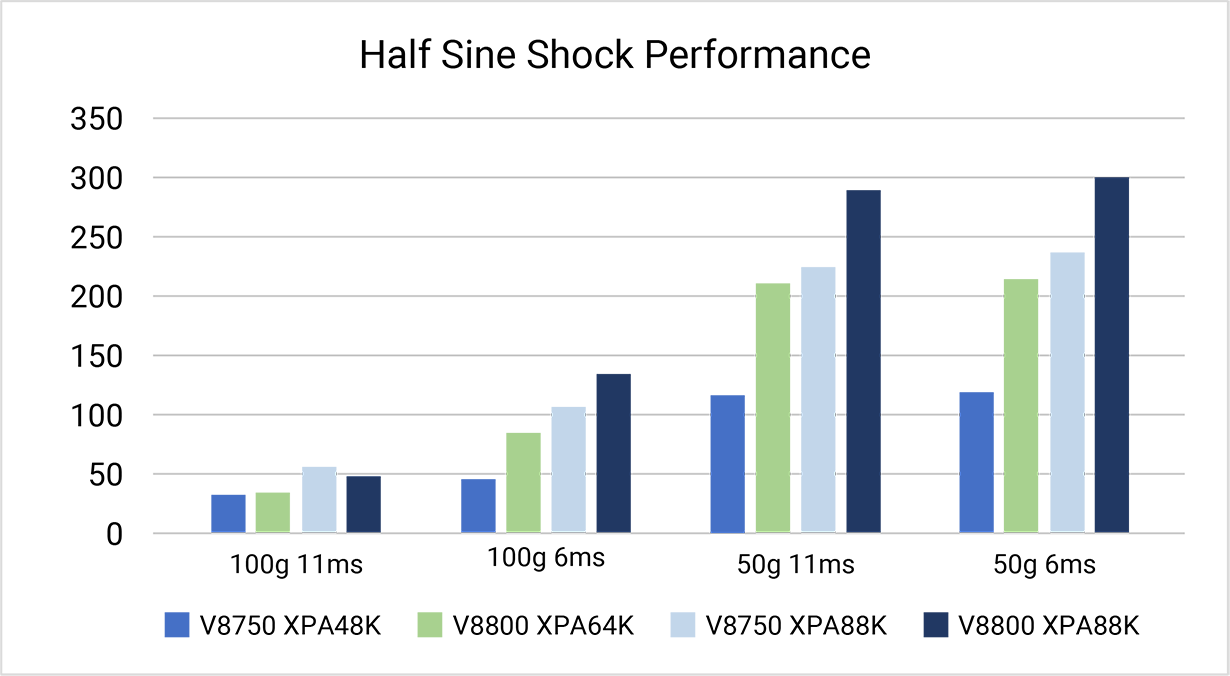

Steuergeräte, unabhängig davon, ob sie in Unterhaltungselektronik oder Autos eingebaut sind, sind Tag für Tag unterschiedlichen Kräften ausgesetzt. Um sicherzustellen, dass sie diesen Schockkräften standhalten und die Anforderungen von Kunden, Märkten und Industriestandards erfüllen, müssen Schockprüfungen mit hoher Beschleunigung durchgeführt werden (z.B. 150 g 0,5 ms, 150 g 6 ms, 100 g 11 ms, 100 g 6 ms, 50 g 11 ms und 50 g 6 ms).

Um mit einem luftgekühlten Shaker für mittlere Kraftvektoren eine hohe Schockleistung zu erreichen, war bisher ein speziell entwickelter Anpassungstransformator zwischen Verstärker und Shaker die Lösung, auf die immer wieder zurückgegriffen wurde. Der Anpassungstransformator erreicht eine optimale Leistung durch die Verwendung von Stichleitungen, die normalerweise auf Übersetzungsverhältnisse von 2 – 3 begrenzt sind. Er berücksichtigt neue Testanforderungen, weist jedoch nicht das optimale Übersetzungsverhältnis zur Durchführung des Tests auf, wodurch die Nutzlast begrenzt wird. Darüber hinaus erhöht die Notwendigkeit des Einsatzes eines Anpassungstransformators die Gesamtsystemkosten.

Das Design der Systeme V8750 und V8800 mit der XPA-K-Verstärkerarchitektur bietet standardmäßig eine hohe, mit dem Shaker-Design einhergehende Schockleistung, wodurch ein Anpassungstransformator überflüssig wird. Das System erfüllt anspruchsvolle Spezifikationen für Schocktests mit sinnvoll dimensionierten Nutzlasten in Standardkonfigurationen und gewährleistet so die Zuverlässigkeit und Zukunftssicherheit der LDS-Schwingprüfsysteme. Das verstellbare Gestell des XPA-K-Verstärkers ermöglicht Ihnen die Optimierung des Setups für jedes neue Schocktestprofil, sodass der Verstärker bei Bedarf vom Standard-48-kVA- oder -64-kVA- (V8800) auf den leistungsfähigeren 88-kVA-Verstärker aufgerüstet werden kann.

Mechanische Systeme mit beweglichen Teilen müssen gewartet und instand gehalten werden, um die Leistung und Zuverlässigkeit von Schwingprüfsystemen auf höchstem Niveau zu halten. Zum Schutz Ihrer Investition und zur Maximierung der Nutzungsdauer bietet HBK Remote-Services als neuen Bestandteil unserer Serviceverträge – für eine optimale Leistung Ihres Systems.

Neue Shaker-Systeme wie V8800 und V8750 sind mit verschiedenen Sensoren zur kontinuierlichen Überwachung des Systemzustands ausgestattet. Die Daten stehen in Echtzeit über die Touchscreen-Schnittstelle des Verstärkers zur Verfügung und werden zudem im Verstärker für die spätere Analyse gespeichert, um vorbeugende Wartungsarbeiten und Fehlererkennung zu unterstützen.

Darüber hinaus ermöglicht das System eine Anbindung für Ferndiagnose und Support durch das HBK-Serviceteam über eine Kunden-LAN-Verbindung oder eine 4G-Router-Verbindung zum HBK-VPN-Server. Durch maßgeschneiderte Service-Dashboards, die auf dem Download und der Analyse von Verstärkerdaten basieren, kann das HBK-Serviceteam von überall aus bei der Fehlererkennung und -diagnose helfen.

Sobald ein Fehler erkannt wurde, können Sie über den Touchscreen Änderungen an der Verstärkerkonfiguration vornehmen, ohne dass der HBK-Service eingreifen muss, z.B. Betriebsarten ändern, die Anzahl der verwendeten Module reduzieren, Grenzwerte ändern. Sollten detailliertere Analysen notwendig werden, kann optional auch ein Fernzugriff auf den Verstärker erfolgen – ohne vor Ort sein zu müssen oder um notwendige Vor-Ort-Besuche besser vorzubereiten. Diese Fernsteuersoftware steht auch Kunden zur Verfügung, die den Verstärker im lokalen Netzwerk steuern und/oder überwachen möchten.

Auch das induktive Zentriersystem trägt zur Maximierung der Nutzungsdauer der neuen Shaker-Systeme bei, da es wartungsfrei ist und einen routinemäßigen Service im Feld oder eine Kalibrierung des Sensors überflüssig macht.

Das Zentriersystem eines Shakers positioniert die Armatur innerhalb des Shakers, um sicherzustellen, dass der richtige (maximale) Schwingweg für das erforderliche Vibrationsprofil erreicht werden kann.

Typische Armatursensoren basieren auf optischer Technologie, da diese nicht durch die elektromagnetische Umgebung einer Shakerarmatur beeinträchtigt wird. Optische Technologie erfordert jedoch die ständige Neukalibrierung und Reinigung des Sensors aufgrund seiner Empfindlichkeit gegenüber Faktoren wie Staub oder Feuchtigkeit, wie sie üblicherweise in Testumgebungen vorzufinden sind. Dies verkürzt die Wartungsintervalle und erhöht die Ausfallzeiten, was die Effizienz vermindert. Im schlimmsten Fall kann ein defekter Sensor auch den gesamten Shaker und die zu testende Nutzlast beschädigen.

Obwohl induktive Sensoren normalerweise nicht eingesetzt werden, weil sie der elektromagnetischen Umgebung nicht gewachsen sind, verwendet das eingebaute induktive Zentriersystem (ICS) der Shaker-Systeme LDS V8750 und V8800 ein induktives Verfahren in Kombination mit weiterer Technologie, um es unempfindlich gegen die Einflüsse der elektromagnetischen Umgebung zu machen.

Das ICS hält die Armatur während einer Schwingungsprüfung automatisch in ihrer Mittelposition und stellt so sicher, dass Tests mit großem Schwingweg wiederholt und ohne versehentliche Abschaltungen aufgrund von kurzzeitigen Verriegelungen durchgeführt werden können. Dies macht das ICS unempfindlich gegen Variablen, die eine Armaturdrift verursachen können, wie z. B. Staub und Hitze. Dadurch bietet es eine höhere Zuverlässigkeit und gibt Ihnen Sicherheit bei Ihren Schwingungstests – ganz ohne Wartung!

Wie sieht es mit dem Energieverbrauch aus?

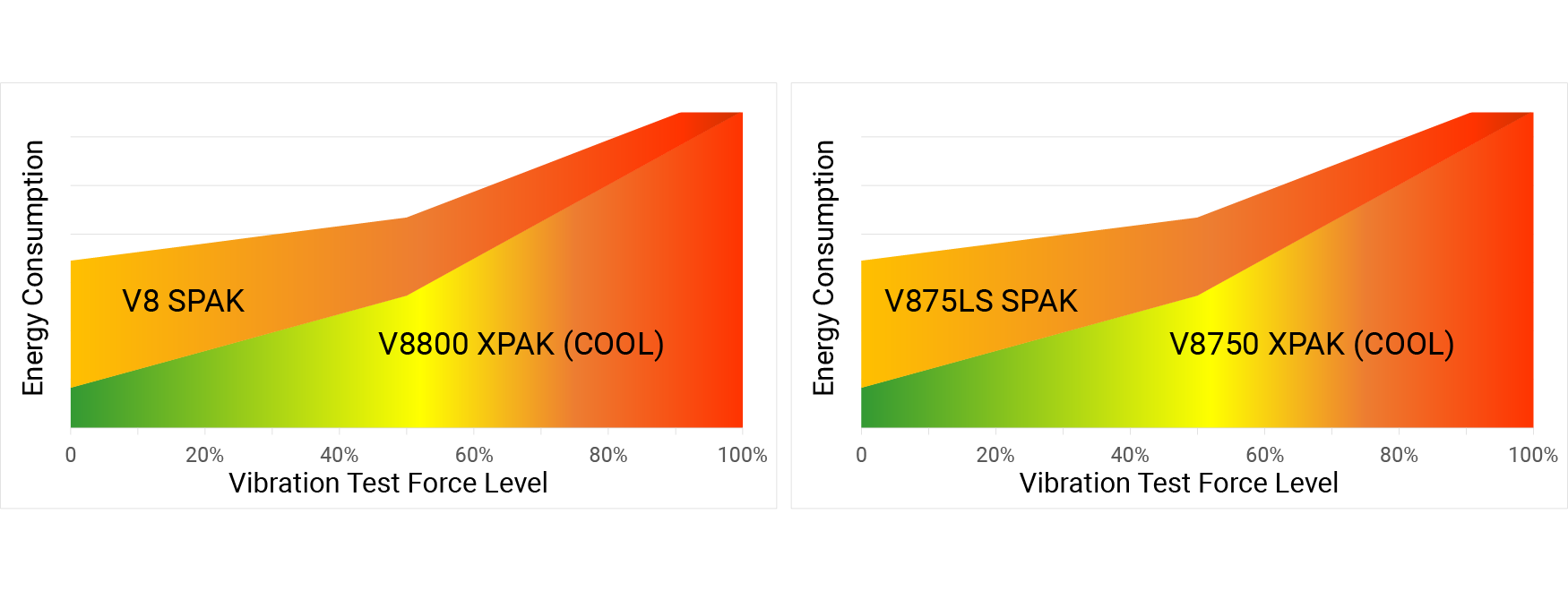

Schwingungsprüfungen mit einem Shaker verbrauchen viel Energie, was die Kosten eines Tests deutlich erhöhen kann. Das Verstärkersystem LDS XPA-K bietet die im Verstärker integrierte so genannte Betriebsart COOL. Diese reguliert die Systemeinstellungen automatisch so, dass die für den Test erforderliche Leistungsaufnahme reduziert wird. Die Betriebsart COOL kann (auch) auf dem Touchscreen-Display des Verstärkers manuell aktiviert und deaktiviert werden, wobei die geschätzte Einsparung (kVA) und die Leistung (kVA und % der maximalen Leistung) bei Aktivierung angezeigt werden.

Die Reduzierung der Leistungsaufnahme wird durch die Überwachung der Temperaturen über Thermoelemente direkt an der Armatur und den Feldspulen des Shakers sowie der für die Prüfung benötigten Spannung und Stromstärke erreicht.

Vergleicht man die typischen Stromeinsparungen des LDS V875LS und des V8750, kann mit der Betriebsart COOL eine deutliche Reduzierung erreicht werden. Beispielsweise kann bei 25 % Betriebsleistung der Stromverbrauch um 66 % gesenkt werden. Bei jährlicher Nutzung Ihres Shakers bei 25 % Betriebsleistung und einem jährlichen Betriebsleistungsverhältnis von 70 % ergibt dies eine jährliche Einsparung von 162 MWh oder 27,75 Tonnen CO2 – eine Emission, die einem 6,3-fachen Flug rund um die Erde oder 14,8 mal einem Flug von London nach Sydney entspricht.

Kann auch der Geräuschpegel reduziert werden?

Einige Prüfverfahren im Automobilbereich, wie z. B. Betriebsfestigkeits- oder BSR-Tests, können außerdem durch das Lüftergeräusch beeinträchtigt werden. In der Betriebsart QUIET läuft das System mit ausgeschaltetem Shaker-Lüfter, wodurch der vom System erzeugte Geräuschpegel minimiert und das Signal-Rauschverhältnis erhöht wird.

Da das System während des Betriebs ohne Kühlung läuft, wird die Temperatur des Shakers während des gesamten Tests überwacht, um das System vor Überhitzung zu schützen. Falls erforderlich, kann der Lüfter am Ende des Tests eingeschaltet werden, um den Shaker schnell wieder auf Umgebungstemperatur abzukühlen.

Die Betriebsarten COOL und QUIET des Verstärkersystems XPA-K erlauben die Anpassung der Lüfterdrehzahl und der Feldstärke des Shakers an den jeweiligen Test, was einerseits den Geräuschpegel deutlich reduziert und andererseits je nach Teststufe erhebliche Betriebskosten einspart. Bitte beachten Sie, dass aufgrund ihrer spezifischen Eigenschaften beide Betriebsarten nur getrennt verwendet werden können.

Kann ich die Systeme an meine Anforderungen anpassen?

V8750 ist mit zwei möglichen Armaturgrößen (440 oder 640 mm Durchmesser) erhältlich, auf einer Grundplatte aufgestellt oder auf einem luftisolierten Lin-E-Air-Schwenkgestell montiert. Der Verstärker XPA-K ist in 48- und 88-kVA-Varianten erhältlich. Basierend auf der Standardkonfiguration können Sie andere Optionen wählen, die für den Ersteinsatz geeignet sind, mit der Möglichkeit, die Kapazität Ihres Systems später zu erweitern.

Das System V8800 bietet nur eine Armaturgröße von 440 Millimetern, kann jedoch ebenfalls mit zwei unterschiedlichen Verstärkern XPA-K mit entweder 64 oder 88 kVA ausgestattet werden. Der Shaker ist in verschiedenen Konfigurationen erhältlich: auf einer Grundplatte aufgestellt, montiert auf einem luftisolierten Gestell (Lin-E-Air-Trunnion) oder als Kombisystem mit einem HBT-Gleittisch (hydrostatische Lagerung).

Wählen Sie aus den folgenden Optionen, um Ihr System flexibel aufzurüsten:

- LDS®-Headexpander (geführt und ungeführt) vergrößern die effektive Montagefläche zur Aufnahme größerer oder zahlreicher Nutzlasten

- LDS®-Thermobarrieren/Extender schützen den Shaker vor hohen und niedrigen Temperaturen und ermöglichen die Nutzung von Klimakammern für die Umwelttests. HBK arbeitet eng mit Herstellern von Klimakammern zusammen.

- LDS®-Gleittische eignen sich ideal für Prüfanwendungen in drei verschiedenen Achsen. Aufgrund seines modularen Aufbaus ist eine zukünftige Erweiterung eines vertikalen Systems zu einem Kombisystem mit Gleittisch vor Ort möglich.

Darüber hinaus betreibt HBK die Schwingprüfsysteme mit der passenden Analyse- und Auslegungssoftware sowie Datenerfassungshardware und -software, die Betriebsfestigkeits- und Zuverlässigkeitsprüfungen ermöglichen – gleichzeitig oder unabhängig:

- HBK-Beschleunigungssensoren und weitere Aufnehmer wie Kraftaufnehmer oder Dehnungsmessstreifen

- LASERUSB-Controller für die Shaker-Steuerung

- Datenerfassungshardware und -software zur Überwachung der Prüfobjekte während des Shakertests

- LDS-Kalibrier-, Reparatur-, Schulungs- und Wartungsverträge für Ihr Shaker-System

- HBK Prenscia-Software zur Konzeption eines repräsentativen Tests basierend auf der Äquivalenz der Ermüdungsschädigung

Welche Anwendungen werden abgedeckt?

Beide Shaker-Systeme sind für Unternehmen geeignet, die Prüfungen in den Bereichen Automobil und Forschung und Entwicklung (F&E) durchführen. Übliche Anwendungen sind die Betriebsfestigkeitsprüfung von Bauteilen und Baugruppen, Tests von Automotoren sowie von Batteriezellen und Batteriemodulen von Elektrofahrzeugen, BSR-Tests von Cockpit-Bauteilen oder die Prüfung von Nano- und Makro-Satelliten und ihrer Komponenten. Allgemeine Beanspruchungsprüfung, wie z.B. gemäß ISO 5344, HALT, ALT und HASS, zusammen mit Produkt- und Verpackungstests wie ISTA und ASTM 4169-Tests werden ebenfalls abgedeckt.

Beide Systeme sind großartige Universallösungen für Schwingungstests und unterscheiden sich lediglich durch ihre Leistung. LDS V8750 bietet einen Kraftvektor (Spitzenwert Sinus in kN) von 35,6 kN, V8800 erreicht 59,0 kN. Im Hinblick auf die Nutzlasten bietet das Shaker-System V8800 für mittlere Kraftvektoren mit bis zu 700 kg etwas mehr als V8750, bei dem bei 600 kg Schluss ist. Das bedeutet, dass mit V8800, dessen höhere Nennkräfte auch mehr Testanforderungen abdecken als V8750, größere Prüfobjekte wie beispielsweise Batteriebaugruppen, im Unterschied zu lediglich Zellen, gehandhabt werden können.

LDS V8750

LDS V8800

Letztendlich ist die Entscheidung abhängig von Ihren Anforderungen. Hilfreich ist vielleicht auch eine Betrachtung der Vorgängerprodukte. V8800 basiert auf dem LDS-Bestseller, dem Shaker für mittlere Kraftvektoren V8 und bietet mehr Leistung bei gleichzeitigen Kosteneinsparungen durch seine energiesparende Betriebsart. Der Shaker ist äußerst robust, bietet Zero-Boost und einen vergleichsweise niedrigeren Geräuschpegel. V8800 ist das beste Shaker-System seiner Klasse.

Das Shaker-System V8750 ist die Weiterentwicklung des Shaker-Systems für mittlere Kraftvektoren LDS V875 und bietet ebenfalls mehr Leistung bei gleichzeitiger Senkung der Gesamtkosten durch das wartungsfreie ICS, Remote-Services und die Betriebsarten COOL und QUIET. V8750 bietet zwar etwas weniger Leistung als V8800, benötigt jedoch auch weniger Platz.

Unser Vertriebsteam unterstützt Sie gerne bei der Entscheidung und findet für Sie das Shaker-System, das am besten zu Ihnen passt – zu Ihren Anforderungen hinsichtlich der Schwingungsprüfung und zu Ihrem Budget.

Wenden Sie sich noch heute an Ihre Brüel & Kjær-Vertretung vor Ort!